| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 3. Средства точных измерений и разметки

Штанген инструменты. Точные штангенинструменты широко распространены в инструментальном деле. Их применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин и т. д. К числу точных штангенинструментов относятся штангенциркули с точностью отсчета 0,05 и 0,02 мм, штангенглубиномеры, штангензубомеры, штангенрейсмасы.

В штангенинструментах современных конструкций шкала нониуса делается с более крупными делениями, чем деления основной шкалы; она имеет длину 39 мм и разделена на 20 делений. Это более удобно для отсчета, так как каждое деление нониуса равно 1,95 мм и точность определения размера при этом достигается 0,05 мм.

У штангенинструментов с точностью отсчета 0,02 мм шкала нониуса имеет длину 49 мм и разделена на 50 делений. В этом случае каждое деление нониуса равно: 49:50=0,98 мм, т. е. короче деления шкалы штанги на 1,00 — 0,98 = 0,02 мм.

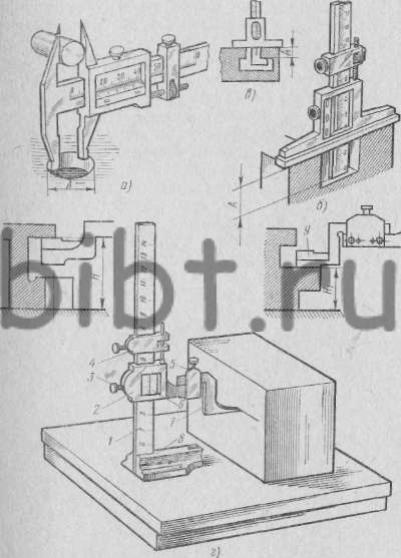

Рис. 20. Применение штангенинструментов для точных измерений: а —точный штангенциркуль, б — штаигенглубиномер, в — штангенглубиномер с отогнутым концом штанги, г — штангенрейсмас

Штангенциркули (рис. 20,а) используются для измерения наружных и внутренних размеров, прочерчивания дуг, окружностей и параллельных линий, деления окружностей и прямых линий на части при разметке и других работ.

Штангенциркули изготовляются различной величины, с пределами измерений 0—125, 0—200, 0—320, 0—500 мм. Выпускаются также штангенциркули с односторонним расположением губок, предназначенные для наружного и внутреннего измерения крупногабаритных деталей. Они имеют длину штанги 710, 1000, 1400 и 2000 мм.

Штангенглубиномеры служат для измерения высот, глубины глухих отверстий, толщины стенок, глубины канавок, пазов, выступов. Изготовляются штан-генглубиномеры с пределами измерений 0—200, 0—320 и 0—-500 мм с величиной отсчета по нониусу 0,05 мм и 0,02 мм. При измерении штангенглубиномером (рис. 20,б) его основание ставят на поверхность детали, от которой отсчитывают размер, а штангу передвигают до упора в другую поверхность А, до которой измеряют расстояние.

При измерении в труднодоступных местах применяют сменную штангу с отогнутым концом (рис. 20,в).

Штангенрейсмасы предназначаются для измерения высот от плоской поверхности и для точной пространственной разметки, выполняемой на плите. Штангенрейсмас (рис. 20, г) состоит из основания 8, в котором жестко закреплена штанга 1 со шкалой, рамки 2 с нониусом 6 и стопорным винтом 3, устройства 4 для микрометрической подачи рамки 2, сменной ножки 7 для разметки и ножки 9, предназначенной для измерения высот. Зажим 5 служит для закрепления сменных ножек на высоту рамки 2. Штангенрейсмасы изготовляются с пределами измерения высот 0—200, 30—300, 40—500 и 60—1000 мм. Точность отсчета 0,05 и 0,02 мм по нониусу.

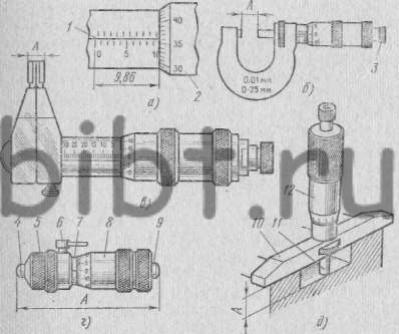

Рис. 21. Микрометрические инструменты: а — отсчетное устройство, б — микрометр стандартной конструкции, в — микрометрический нутромер, г — микрометрический штихмас, д — микрометрический глубиномер

Микрометрические инструменты. К микрометрическим инструментам относятся: микрометры для наружных измерений, микрометрические нутромеры, микрометрические глубиномеры, микрометрические зубомеры и ряд других.

Во всех микрометрических инструментах шаг резьбы принят равным 0,5 мм. Следовательно, при повертывании винта на один полный оборот измерительная поверхность (торец винта) переместится на 0,5 мм, что будет отмечено на отсчетном устройстве втулки 1 (рис. 21,а). На скошенном конце барабанчика 2 микрометра имеется круговая шкала с 50 делениями. При вращении барабанчик перемещается вдоль втулки 1 и за один оборот проходит путь, равный 0,5 мм. Следовательно, цена деления шкалы барабанчика равна 0,5:50=0,01 мм.

При измерениях целое число миллиметров отсчитывают по нижней шкале втулки, а половины миллиметров — по верхней шкале. Сотые доли миллиметра отсчитывают на шкале барабанчика 2 по тому делению, которое совпадает с продольной риской на втулке.

Микрометры. На рис. 21,б показан микрометр стандартной конструкции. Такие микрометры выпускаются с пределами измерений 0—25, 25—50, 50—75, 75—100 и так далее до 275—300 мм. Стандартом предусмотрен также выпуск крупногабаритных микрометров для измерения в пределах 300—400, 400—500 и 500— 600 мм со скобой особой конструкции.

При этом изменяется только форма и размер скобы, а конструкция микрометрической головки остается неизменной.

Чтобы при измерении микрометром ограничить силу нажима винта на измеряемую деталь и обеспечить постоянство этой силы, все микрометры снабжены трещоткой 3. Перед тем, как прочесть показания на шкалах микрометра, микрометрический винт с помощью трещотки завинчивают до упора в измеряемую деталь и фиксируют его стопорной гайкой.

Обычно микрометры обеспечивают точность измерения 0,01 мм, а при некотором навыке пользования микрометрами можно вести отсчет и с точностью до 0,005 мм.

Микрометрические нутромеры служат для измерения диаметров отверстий и других внутренних размеров деталей. Для измерения диаметров небольших отверстий (от 5 до 55 мм), ширины пазов и мелких выемок применяются микронутромеры с мерительными лапками (рис. 21,в). Настройка такого нутромера и проверка точности показаний его шкалы производятся по установочному кольцу. Для фиксации мерительных лапок на определенном размере служит стопорный винт.

На рис. 21, г показан микрометрический нутромер. Он имеет стебель 7, оканчивающийся слева мерительным наконечником 4 со сферической поверхностью. Барабан 8 неподвижно связан с микрометрическим винтом, несущим подвижную мерительную поверхность 9. При установке нутромера на нуль расстояние между мерительными сферическими поверхностями равно 50 мм. Микрометрический винт имеет нарезку, длина которой позволяет увеличить это расстояние на 13 мм. Следовательно, предел измерения микрометрическим нутромером составляет 50—63 мм. Настроенный размер фиксируется стопорным винтом 6.

Для расширения пределов измерения к нутромеру прилагаются сменные удлинители, которые навинчивают на место резьбозащитной гайки 5. При помощи набора удлинителей можно измерять размеры деталей от 50 до 600 мм .

Выпускаются также микрометрические нутромеры с удлинителями повышенной жесткости для измерения в пределах 150—1250, 800—2500, 1250—4000 мм.

Установка нутромера на нуль производится по контрольному кольцу, микрометру или блоку плоскопараллельных концевых мер длины.

Микрометрический глубиномер (рис. 21, д) предназначается для измерения пазов, глухих отверстий или уступов на глубину до 100 мм с точностью измерения 0,01 мм. Он имеет основание 10, к которому прикреплена микрометрическая головка 12 с мерительным стержнем 11. Отсчет размеров производится по шкале длиной 25 мм. Сменные стержни позволяют производить измерения глубины в пределах 25—50, 50—75 и 75— 100 мм.

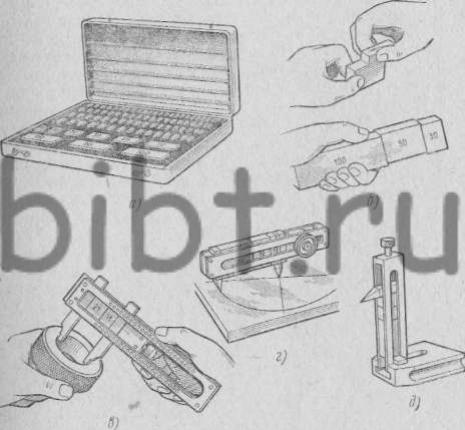

Рис. 22. Примеры использования плоскопараллельных концевых мер длины: а - набор концевых мер в футляре, б — составление блока плиток, в — блок плиток в державке с лапками для промера отверстий и пазов, г — блок плиток с лапками для точной разметки на плоскости, д — блок плиток в стойке с лапкой для точной пространственной разметки

Плоскопараллельные концевые меры длины. Плоскопараллельные концевые меры длины представляют собой набор весьма точных стальных мер в форме прямоугольного параллелепипеда с двумя взаимно параллельными измерительными поверхностями, расстояние между которыми определяет их размер (рис. 22,а).

Плоскопараллельные концевые меры длины изготовляются из высококачественной хромистой стали, проходят сложный цикл термической обработки с закалкой на твердость HRC62—64 и тщательно обрабатываются шлифованием и доводкой. Номинальный размер между мерительными поверхностями плоскопараллельных концевых мер выдерживается с точностью до 0,0001 мм, а шероховатость рабочих поверхностей соблюдается по 13-му классу. Благодаря этому концевые меры обладают способностью притираться друг к другу, что позволяет составлять из нескольких концевых мер нерассыпающиеся блоки (рис. 22,б).

В зависимости от точности изготовления концевые меры разделяются на классы точности: 0-й, 1-й, 2-й и 3-й. Самым точным является класс 0-й. Концевые меры комплектуются в наборы № 1 (из 87 мер), № 2 (из 42 мер), № 3 (из 116 мер) и других номеров, состоящих из концевых мер, подобранных таким образом, что можно составить любой необходимый размер с интервалом в 0,001 мм. При составлении блока требуемого размера сначала берут концевую меру, которая имеет размер, включающий тысячные доли миллиметра. Размер этой концевой меры вычитают из требуемого размера блока. Затем берут концевую меру размером, включающим требуемые сотые доли миллиметра, и ее размер вычитают из остатка, получившегося после первого вычитания; далее таким же образом определяют размер следующих концевых мер. Нужно стремиться к тому, чтобы блок состоял из возможно меньшего количества концевых мер. Например, в блоке размером 57,845 мм из набора № 1 должно быть не более четырех концевых мер:

| Размер блока | 57,845 |

| Первая мера | 1,005 |

| Остаток | 56,84 |

| Вторая мера | 1,34 |

| Остаток | 55,5 |

| Третья мера | 5,5 |

| Четвертая мера (остаток) | 50,0 |

Для работы в условиях цеха достаточно иметь набор концевых мер 3-го класса точности. С помощью различных приспособлений концевыми мерами можно пользоваться для контроля размера точной детали, шаблона или калибра, установки различных измерительных инструментов и приборов, для точной разметки. На рис. 22,в, г, д приведены примеры различного использования набора плоскопараллельных концевых мер длины.

Обращаться с концевыми мерами нужно весьма осторожно и бережно: их нельзя брать руками за мерительные поверхности, подвергать ударам, нагреванию, скоблить и царапать. Для предохранения от быстрого износа и повреждения при наборе мер в блок необходимо применять имеющиеся в наборе защитные концевые меры. После работы блок мер следует разобрать, промыть авиационным бензином или техническим спиртом, тщательно протереть замшей или куском чистой мягкой ткани («салфеткой») и положить в соответствующие ячейки футляра набора. При длительном хранении концевые меры смазывают техническим вазелином.

Щупы. Щупы представляют собой набор точно обработанных стальных пластинок толщиной от 0,02 до 1 мм и длиной 50, 100 или 200 мм. Щупы применяются для проверки величины зазоров между сопряженными деталями. В инструментальном производстве их чаще всего применяют при сборке штампов, отладке приспособлений и проверке плотности смыкания пресс-форм.

Выпускается четыре набора щупов, отличающихся друг от друга количеством пластинок и их толщиной. Толщина пластинок в наборе указана на каждой из них и чередуется в наборе № 1 через каждые 0,01 мм; набор № 2 имеет 17 пластинок сначала через 0,01 мм, а затем через каждые 0,05 мм; набор № 3 имеет 10 пластинок толщиной от 0,55 до 1 мм, а набор № 4—10 пластинок от 0,1 до 1 мм.

Для определения величины зазора пластинки без усилия вводят в зазор поочередно (по одной или по две-три) до тех пор, пока их общая толщина будет соответствовать зазору.

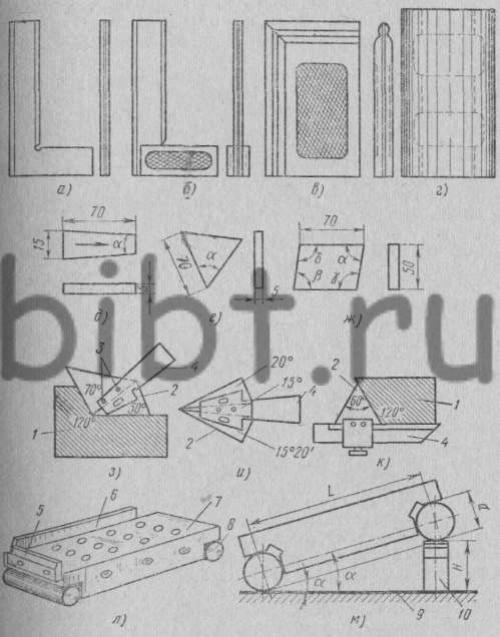

Рис. 23. Средства контроля прямолинейности и плоскостности: а, б, в - линейки лекальные граненые, г — линейка прямоугольная, д — линейка двутавровая, е — линейка-мостик, ж — линейка угловая трехгранная, з — проверка линейкой-мостиком на краску, и — проверка угловой линейкой на краску к — поверочная плита, л - контроль плоскостности плиты плитой, ж — шабровочные угольники, к — контроль плоскостности поверочной плиты

Средства контроля прямолинейности и плоскостности. Точность изготовления деталей оснастки определяется не только соблюдением заданных размеров, но и степенью отклонения их поверхностей от прямолинейности и плоскостности.

Наиболее распространенным средством контроля прямолинейности являются поверочные линейки, которые выпускаются нескольких типов.

Лекальные линейки. Изготовляются лекальные линейки трех типов: прямые с двусторонним скосом (рис. 23, а), трехгранные (рис. 23, б) и четырехгранные (рис. 23, в). Прямолинейность проверяют лекальными линейками по методу световой щели (на просвет), при этом лекальную линейку укладывают острой кромкой на проверяемую поверхность, а источник света помещают позади линейки и проверяемой детали.

Линейки с широкой рабочей поверхностью разделяются на четыре типа: прямоугольного сечения (рис. 23,г), двутаврового сечения (рис. 23,(5), линейки-мостики (рис. 23, е) и трехгранные (рис. 23, ж) с углами 45, 55 и 60°.

Проверка прямолинейности и плоскостности линейками с широкой рабочей поверхностью производится по линейным отклонениям (с помощью щупа) и на краску. При проверке на краску поверхность линейки покрывают тонким слоем замешанной на машинном масле сажи (рис. 23,з, и) (особенно хорошие результаты дает типографская красная краска № 219 или краска «берлинская лазурь», разведенные машинным маслом) накладывают на контролируемую поверхность и по числу пятен на квадрате 25X25 мм судят о точности проверяемой плоскости.

Довольно точные результаты дает применение полосок тонкой бумаги или металлической фольги, которые с определенным интервалом укладывают под поверочную линейку. Вытягивая полоски из-под линейки, по силе натяжения каждой из них судят о величине отклонения от прямолинейности. Измерив микрометром толщину полосок можно установить с точностью до 0,01 мм величину просвета.

Поверочные плиты (рис. 23,к, л) являются основным средством проверки плоскостности поверхности методом на краску. Плиты изготовляют из высококачественного чугуна марки СЧ 18—36 мелкозернистой структуры, твердостью НВ 170—241. Размеры плит бывают 250X250, 400X400, 400X630, 630Х1000 и 1000 X 1600 мм. Предельные отклонения от плоскостности этих плит зависят от их размера и класса точности (классы 01; 0; 1 и 2) и приняты от 4 до 25 мкм на размер плиты 400 X 400 мм.

Плоскостность плит проверяют лекальной линейкой на просвет и с помощью набора плоскопараллельных концевых мер, как показано на рис. 23, н. Для этого на проверяемую поверхность плиты 1 ставят две концевые меры 3 и 5 одинакового размера, а поверх них ставят линейку 4 и в просвет между поверхностью плиты и лезвием лекальной линейки вводят набор концевых мер 2. Разность между размерами концевых мер 3 и 5 и набором 2 будет показывать величину изгиба поверхности проверяемой плиты.

Поверочные плиты служат не только для контроля плоскостности, но их широко используют в качестве базы для различных контрольных операции с применением универсальных средств измерения.

Угловые плиты (шабровочные угольники), показанные на рис. 23, м, служат для проверки методом на краску взаимно перпендикулярных плоскостей и нередко используются в качестве вспомогательных приспособлений при различных контрольных, сборочных и разметочных работах.

Рис. 24. Средства контроля и разметки углов: а - угольник лекальный плоский, б — угольник лекальный с полкой, в — угольник лекальный цельный, г — цилиндр-угольник, д, е, ж - плоские угловые меры, з, и, к — использование плоских угловых мер в комплекте с державками, л — синусная линейка стандартной конструкции, м — установка синусной линейки; 1— деталь, 2 - угловая мера, 3 —зажимы, 4 — державка, 5, вплаики, 7 —плита, 8 — ролик, 9 — поверочная плита, 10 - блок концевых мер

Средства контроля и разметки углов. Для проверки или разметки углов применяются следующие виды инструментов: угольники, универсальные и оптические угломеры, плоские угловые плитки, синусные линейки, оптические делительные головки.

Поверочные угольники предназначены для проверки и разметки прямых углов, для контроля взаимно перпендикулярного расположения поверхностей деталей при их изготовлении и сборке. Промышленность выпускает поверочные угольники с углами 90°. Различают угольники лекальные — для точных работ и слесарные — для обычного применения.

Лекальные угольники делают калеными, точно шлифованными и доведенными. Их применяют для контроля на просвет точно изготовляемых деталей. Лекальные разметочные угольники имеют широкое основание (полку), которым угольник прижимают к краю размечаемой детали. Согласно стандарту промышленность выпускает лекальные угольники двух классов точности: 0 и 1. Наиболее точные угольники относятся к классу 0. У всех угольников высота делается длиннее основания. Стандарт предусматривает следующие размеры сторон лекальных угольников: 60 X 40, 100 X 60, 160 X 100 и 250 X 160 мм.

На рис. 24, а и б изображены применяемые инструментальщиками лекальные угольники типов УЛП и УЛШ. На рис. 24, в показан цельный лекальный угольник типа УЛ; он применяется при проверке на поверочной плите точных деталей сложной формы и контроле сборки малогабаритных точных штампов, приспособлений и пресс-форм. На рис. 24, г показан контрольный цилиндр-угольник типа УЛЦ, служащий для проверки на поверочной плите правильности угла 90° у всех других угольников. Угольники типа УЛЦ выпускаются следующих размеров (высота X на диаметр в мм) 160X80, 250 X 100, 400 X 125 и 160 X 630.

Плоские угловые меры предназначены для контроля углов изделий, переноса величин угла при точной разметке, для проверки и градуировки угломерных инструментов, шаблонов и приборов.

Плоские угловые меры изготовляются следующих типов:

тип I — угловые плитки с одним рабочим углом со срезанной вершиной (рис. 24, д);

тип II — угловые плитки с одним рабочим углом, остроугольные (рис. 24, е);

тип III — угловые плитки с четырьмя рабочими углами (рис. 24,ж) (углы этих плиток подобраны так, чтобы две стороны были параллельны);

тип IV — шестигранные призмы с неравномерным угловым шагом;

тип V — многогранные призмы с неравномерным угловым шагом.

Измерительные поверхности угловых мер обладают

способностью притираться друг к другу аналогично

плоскопараллельным концевым мерам, что позволяет

собирать блоки из нескольких плиток. Проверка углов

с помощью угловых плиток производится на просвет.

Угловые меры выпускаются комплектами в виде наборов трех классов точности: 0, 1 и 2-го с допусками соответственно ±3, ±10 и ±30 секунд.

К каждому набору угловых мер прилагается лекальная линейка и комплект державок с отверстиями и зажимами для удержания нескольких собранных в блоки плиток. Для этой цели угловые плитки также имеют по нескольку отверстий (рис. 24,з, и, к).

Синусные линейки. Применяются для точной проверки, разметки или установки угловых изделий, шаблонов и калибров. Обычная синусная линейка (рис. 24, л) представляет собой стальную точно отшлифованную прямоугольную плиту 7 с двумя призматическими вырезами в боковых гранях. В вырезах крепятся два стальных точно отшлифованных и доведенных роликов 8 определенного диаметра d (рис. 24, м). Ролики располагаются на заданном расстоянии L. К боковым граням с помощью винтов могут быть укреплены планки 5 и 6. На верхней плоскости линейки имеются гладкие резьбовые отверстия для крепления винтами дополнительных установочных планок или непосредственно обрабатываемой детали (например, при разметке).

Для установки линейки на требуемый угол а к плоскости поверочной плиты 9 под ролик 8 подкладывают блок плоскопараллельных концевых мер 10, размер которого Н определяется по формуле: H = L* sin альфа мм, где L — расстояние между центрами роликов.

Если известна высота блока плиток Н и требуется узнать полученный угол альфа, то расчет ведут по формуле: sin альфа = H/L

Стандартные синусные линейки выпускаются 1-го и 2-го классов точности и имеют следующую градацию основных размеров:

| Расстояние между центрами роликов | 100; | 200; | 300; | 500 |

| Диаметр ролика | 20; | 20; | 30; | 30; |

Погрешности при построении угла с помощью синусной линейки быстро возрастают с увеличением угла. Поэтому на синусных линейках измеряют углы только ГОСТ 4046—71 предусматривает выпуск промышленностью трех типов синусных линеек: тип I — без опорной плиты, с одним наклоном; тип II —с опорной плитой, с одним наклоном; тип III — с двумя опорными плитами, с двумя наклонами во взаимно перпендикулярных направлениях (синусный столик).

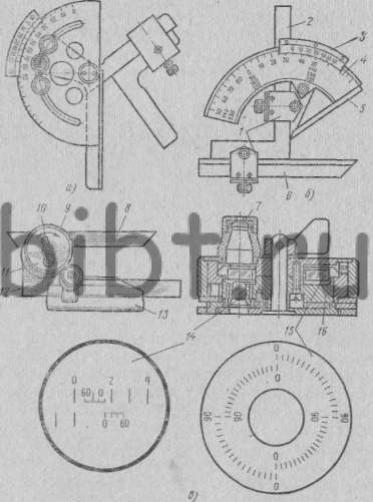

Рис. 25. Угломеры: а — инструментальный УМ, б — универсальный УН, в — оптический

Угломеры. Для измерения углов деталей широко используются универсальные угломеры с нониусом. Наибольшее распространение получили угломеры типа УМ конструкции Ленинградского инструментального завода (рис. 25, а) и типа-УН конструкции московского завода «Калибр» (рис. 25, б). Угломер типа УМ позволяет измерять углы в пределах от 0° до 180° с точностью отсчета 5 мин. Более удобен инструментальный угломер УН завода «Калибр». Он построен по принципу круговой шкалы и позволяет измерять углы в пределах от 0° до 320°. На Дуге 4 угломера, на одном конце которой укреплена мерительная планка 5, нанесены деления шкалы в градусах. По дуге движется сектор, на котором укреплена скошенная дуговая планка 3, имеющая деления нониуса от 0 до 60. К угломеру прилагаются угольники 2 и линейка 6 со скошенной мерительной гранью, а также два хомутика 1 для крепления угольника и линейки к угломеру.

В собранном виде (с угольником и линейкой) угломер дает возможность производить измерение углов от 0 до 50°. Если удалить линейку 6 и крепящий ее хомутик, предел измерения углов изменится от 140 до 230°. Если же установить на место угольника мерительную линейку, то измерение углов можно производить в пределах от 50 до 140°. Наконец, угломер без угольника и линейки позволяет измерять углы от 230 до 320°. Точность отсчета но нониусу на этом угломере 2 мин.

На рис. 25, в показан оптический угломер типа УО. Линейка 12, имеющая прорезь вдоль оси, жестко соеди- нена с корпусом 16, внутри которого неподвижно укреплен лимб 15, имеющий полную угловую шкалу с ценой деления 1°. Шкала разделена на четыре квадранта, оцифрованные от 0 до 90° через каждые 2°. Линейку 8 можно перемещать в направлении от оси и поворачивать вокруг центра корпуса 16 на определенный угол по отношению к линейке 12. В продольном положении линейку 8 фиксируют поворотом стопора 10. В продольный паз линейки 8 входит шпонка, связанная с верхним диском 11, на котором установлены лупа 7 с увеличением в 16х и стекло 14 со шкалами, имеющими цену деления 5'. В поле зрения лупы 7 видны две шкалы с ценой деления 5' и изображение части круговой шкалы 15, освещаемой через стекло 14. В данном случае отсчет равен 1°35'; он определяет угол между линейками 8 и 12. Угол между этими линейками устанавливают поворотом по часовой стрелке накатанного кольца 9 и фиксируют стопором 10. Подставка 13 с плоской поверхностью и с призматическим углублением служит для установки угломера на плоскую или цилиндрическую поверхность при разметочных работах и контроле сборки.

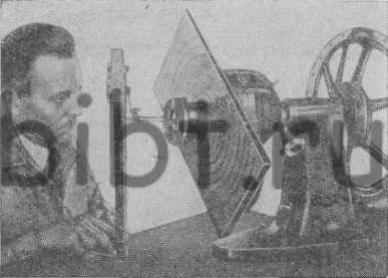

Рис. 26. Электромагнитное поворотное разметочное устройство

Электромагнитные поворотно-разметочные устройства. На рис. 26 показано компактное вращающееся разметочное устройство, являющееся в принципе электромагнитной зажимной плитой, которая может поворачиваться вокруг двух взаимно перпендикулярных осей. Вследствие этого изделие, прижатое к указанной плите силой магнитного притяжения, может быть установлено в любое положение относительно разметочной плиты согласно точным шкалам в обоих направлениях вращения.

Описанное устройство может быть использовано не только для разметки, но и для контроля заготовок или обработанных корпусных деталей. Размеры зажимной плиты 245 X 450 мм. Вокруг горизонтальной оси деталь можно поворачивать на 360°, а вокруг вертикальной — на 180°, с непосредственным делением на 45°, осуществляемым стопорными штифтами фланца. Масса устанавливаемой детали до 20 кг. Общая масса электромагнитного разметочного устройства около 90 кг.

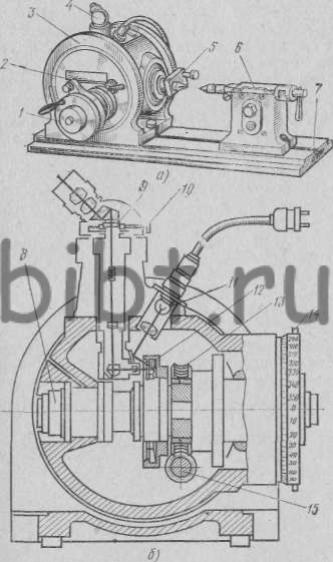

Рис. 27. Оптическая делительная головка

Оптические делительные головки. Оптическая делительная головка (рис. 27, а) предназначена для угловых измерений, делительных работ и угловой разметки при обработке сложных и точных деталей. Головка снабжается задней бабкой с пинолью и центром. Бабку устанавливают на станине 7, имеющей продольный паз, в который входят направляющие сухари корпуса 6 бабки и корпуса 3 делительной головки. Шпиндель 8 имеет в передней части (на рис. справа) посадочное отверстие с конусом Морзе, в которое вставляют хвостовик центра, деталь с конусным хвостовиком или хвостовик зажимного самоцентрирующего патрона. С помощью маховика 1, связанного с червяком 15, и червячного колеса 13 поворачивают шпиндель 8 с закрепленным на нем основным лимбом 12, имеющим круговую шкалу с ценой деления 1°. Отсчетное устройство 4 служит для отсчета угла поворота шпинделя 8, положение которого после поворота может быть зафиксировано с помощью рукоятки 2 зажимного механизма.

Головки выпускаются нескольких типов в зависимости от величины отсчета — от 2 до 60 секунд.

На рис. 27, б приведена схема устройства оптической головки с величиной отсчета 2". Поток света от источника 11, пройдя через конденсор и отразившись от зеркала, осветит часть круговой шкалы лимба 12 с ценой деления 10, рассматриваемую с помощью отсчетного микроскопа, состоящего из объектива, окуляра и шкалы 9, расположенной между ними. Между объективом и окуляром помещены две призмы полного внутреннего отражения, служащие для изменения направления потока лучей света и улучшения условий наблюдения при отсчете.

Шкалу 9 можно перемещать с помощью микрометрического винта 10. На шпинделе 8, помимо закрепленного на нем основного лимба 12, имеется еще лимб 14, предназначенный для грубой установки положения шпинделя и поводка 5 с центром.

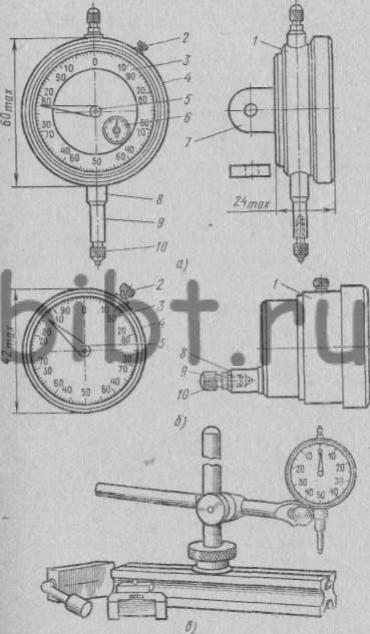

Рис. 28. Индикаторы часового типа: а — с перемещением измерительного стержня параллельно размерной шкале, б - торцовый, в - приспособления для крепления индикатора

Индикаторы. Индикаторами называются съемные отсчетные устройства с измерительным механизмом, преобразующие малые измеряемые отклонения в большие перемещения стрелки. С целью измерения индикаторы устанавливают на стойках, штативах или крепят в специальных приспособлениях, обеспечивающих точность и удобство при выполнении работы.

При изготовлении технологической оснастки наибольшее применение получили индикаторы часового типа с ценой деления 0,01 мм. Эти приборы (рис. 28, а, б, в) используются для относительного или сравнительного измерения, проверки отклонений от заданной формы, а также взаимного расположения поверхностей деталей. Ими проверяют горизонтальность и вертикальность положения плоскостей и отдельных элементов деталей, овальность, конусность наружной поверхности деталей и отверстий, соосность отверстия с поверхностью детали, биение валов, шпинделей, маховиков, зубчатых колес и других вращающихся деталей.

Действие индикаторов часового типа основано на использовании специального зубчатого передаточного устройства, которое преобразует незначительные прямолинейные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по круговой шкале.

Индикаторы часового типа выпускаются двух конструкций: тип I — с перемещением измерительного стержня параллельно шкале и тип II — с перемещением измерительного стержня перпендикулярно шкале (торцовые). Индикаторы типа I имеют пределы измерения от 0 до 5 мм и от 0 до 10 мм, индикаторы типа II изготовляются с пределами измерения от 0 до 2 мм и от 0 до 3 мм. Для особо точных измерений московский завод «Калибр» выпускает индикаторы многооборотные с ценой деления 0,001 мм и пределом измерения от 0 до 2 мм.

Индикаторы, показанные на рис. 28,а и б, состоят из корпуса 1, стопора 2, циферблата 3, ободка 4, отсчет-ной стрелки 5, указателя чисел оборотов 5, ушка 7, гильзы 8, измерительного стержня 9 и наконечника 10. Установка шкалы индикатора на нуль производится вращением шкалы за ободок 4. Крепление индикаторов в стойках (рис. 28, в) производится за ушко 7 или за гильзу 8.