| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 6. Объемная холодная штамповка

Объемная холодная штамповка применяется для изготовления деталей сложной формы, но малых размеров из металлов, обладающих высокой пластичностью. Процесс объемной штамповки — пластическая деформация деталей — подобен горячей штамповке. Однако отсутствие нагрева позволяет получить более точные детали и с более чистой поверхностью. Применение объемной штамповки в сочетании с другими штамповочными операциями позволяет получить детали, не требующие или почти не требующие дальнейшей механической обработки.

К числу операций объемной штамповки относятся: осадка, объемная формовка, холодное выдавливание, высадка, чеканка, клеймение.

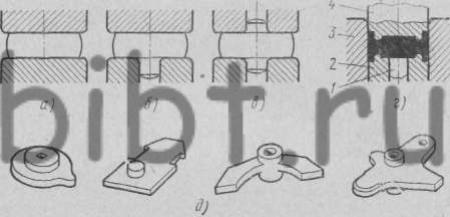

Осадка среди других операций объемной штамповки является наиболее простой и часто применяемой. Она используется для расплющивания заготовок и при изготовлении деталей с односторонними и двусторонними выступами (рис. 43 а—в). При осадке металл свободно течет в радиальном направлении, а при наличии полостей в верхней или нижней частях штампа заполняет их.

Рис. 43. Схемы осадки и объемной формовки: а — осадка между плоскими плитами штампа, б — осадка с истечением в нижнюю кольцевую плиту, в — осадка с истечением в нижнюю и верхнюю кольцевые плиты, г — формовка в закрытом штампе, д — примеры деталей, полученных объемной формовкой; 1 — выталкиватель, 2 — матрица, 3 — обойма, 4 — пуансон

Объемная формовка (холодное прессование) является разновидностью осадки и применяется для изготовления деталей более сложной формы и в более точных штампах, имеющих фигурные полости. Вследствие наклепа детали, отформованные холодным способом, имеют повышенную прочность и твердость. Шероховатость поверхности детали достигает 7-го класса, а точность размеров — 5-го класса. На рис. 43, г показан пример изготовления детали методом холодного прессования, на рис. 43, д — детали, полученные объемной формовкой.

Применяются два метода объемной формовки: в открытых штампах, в которых излишек металла вытесняется в зазор между верхней и нижней половинками штампа в виде заусенцев, и в закрытых штампах — без образования заусенцев.

При формовке в открытых штампах добавляется дополнительная операция обрезки заусенцев, но отпадает необходимость выдерживать точные размеры заготовки. Точность размеров деталей, изготовляемых в закрытых штампах, зависит от того, с какой точностью выполнена заготовка. Штампы для объемной формовки делают массивными, формующие полости выполняют достаточно точно и тщательно отделывают. Для особенно точных и сложных по форме деталей изготовляют два штампа: первый для предварительной формовки, и второй — для калибрующей.

Шероховатость поверхности отформованных деталей зависит от шероховатости поверхности заготовок, поэтому заготовки перед формовкой тщательно очищают от окалины, ржавчины и посторонних наслоений.

Холодное выдавливание заключается в том, что металл под действием высокого давления переходит в пластичное состояние и течет в зазор между матрицей и пуансоном.

Преимуществом холодного выдавливания по сравнению с вытяжкой является возможность изготовления тонкостенных деталей со сложной формой дна, более высокий коэффициент использования металла, более высокая производительность, чем при вытяжке, и более низкие затраты на изготовление штампов.

Для холодного выдавливания пригодны металлы, обладающие высокой пластичностью, малым пределом прочности и низкой способностью к упрочнению.

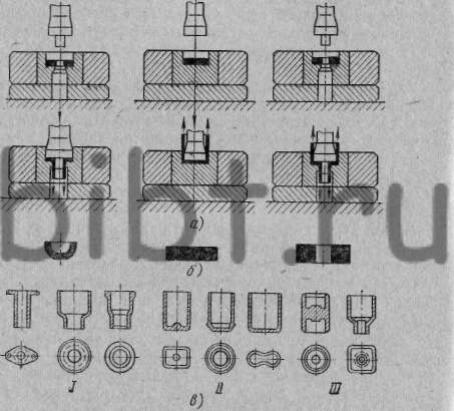

Существуют два основных способа выдавливания (рис. 44, а): прямой, при котором металл течет в направлении движения пуансона (рис. 44,I), и обратный, когда металл течет навстречу движению пуансона (рис. 44,II). Применяется также комбинированное выдавливание (рис.44,III), при котором металл течет одновременно в направлении движения пуансона и навстречу ему.

Прямой способ применяется для получения деталей с фланцем и деталей типа стержней и трубок с различной формой поперечного сечения, обратный — для полых деталей с дном типа колпачков, комбинированный — для деталей сложной формы с различными уступами и ребрами в дне детали, и деталей, имеющих две полости с перемычкой между ними.

Заготовками для прямого способа выдавливания служат плоские шайбы или толстостенные колпачки (рис. 44,б). Для обратного выдавливания заготовки и детали получают чистовой вырубкой из листа или отрезкой от прутка. Форма заготовок должна соответствовать форме поперечного сечения детали.

Рис. 44. Схемы холодного выдавливания: I — прямого, II — обратного, III — комбинированного; а — схемы процесса, б — формы заготовок, в — готовые детали

Методом холодного выдавливания изготовляют детали (рис. 44, в) из свинца, алюминия, цинка, меди, латуни и низкоуглеродистой стали.

Холодная высадка — это процесс увеличения поперечных размеров части заготовки за счет одновременного уменьшения ее длины. Холодная высадка применяется для формообразования головок заклепок, болтов, винтов, шурупов, гаек, а также некоторых деталей машин из стали и цветных металов. Без нагрева высаживают болты размером до М20 и гайки размером до М27.

Высадка выполняется обычно на холодновысадочных автоматах одноударного, двухударного и трехударного действия. Материалом для высадочных работ служит проволока или прутки соответствующего сечения. Высадка за один удар применяется для изготовления заклепок и винтов с полукруглой головкой и других деталей, имеющих небольшую относительную длину высаживаемой части заготовки.

Цикл одноударной высадки заклепки протекает следующим образом. После подачи материала (калиброванной проволоки) через отрезную матрицу нож автомата отрезает заготовку и переносит ее на линию высадки. Высадочный пуансон заталкивает заготовку в матрицу и после упора заготовки в выталкиватель осуществляет высадку головки. В момент возврата пуансона в исходное положение высаженная деталь удаляется выталкивателем из матрицы, и цикл повторяется.

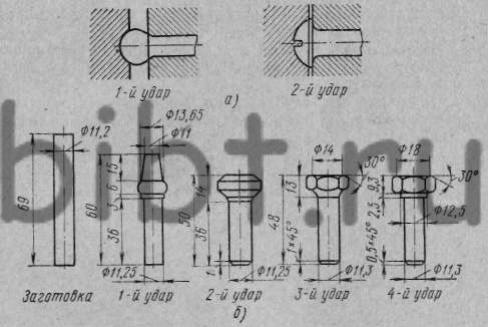

Рис. 45. Схемы холодной высадки: а—винт с полупотайной головкой, полученный за два удара на автомате б — винт, полученный за четыре удара на автомате

Высадка за два удара позволяет получить детали с разнообразной формой головок при длине высаживаемой заготовки, равной 3—6 диаметрам. На рис. 45, а показана последовательность высадки на двухударном автомате винтов с полукруглой головкой, снабженной шлицем. Пуансон с ребром, образующим шлиц, изготовляют методом холодного выдавливания.

Лучшей формой для предварительного набора деформируемого металла является усеченный конус. На рис. 45,б показан процесс высадки деталей на четырех-ударном холодновысадочном автомате. При отсутствии трех- или четырехударных высадочных автоматов применяют повторную высадку на одно- или двухударных холодновысадочных автоматах.

Калибрование применяется для получения точных размеров и ровной, чистой и гладкой поверхности деталей, изготовленных объемной штамповкой или горячим прессованием. Калибрование выполняется в штампах на прессах ударного действия — фрикционных или чеканочных. Различают плоскостное и объемное калибрование.

При плоскостном калибровании обжимаются только отдельные плоскости заготовки и калибруются ее размеры по толщине (рис. 46, а). Степень осадки обычно составляет 5—10% от первоначальной толщины заготовки.

Объемное калибрование заключается во всестороннем обжатии заготовки с вытеснением избытка металла в облой, который удаляют последующей обрезкой или зачисткой (рис. 46,б).

В некоторых случаях детали подвергают комбинированному калиброванию — сначала объемному, а затем плоскостному.

Холодное калибрование поковок и других заготовок обеспечивает получение точности до 0,05 мм и гладкой поверхности с шероховатостью до 7—8-го класса чистоты (как при чистовом шлифовании).

Точность и качество калибрования зависят от точности изготовления штампа и отделки его калибрующих поверхностей.

Рис. 46. Схемы калибрования: а — плоскостного, б — объемного

Чеканкой образуется выпукло-вогнутый рельеф на поверхности детали за счет незначительного перемещения металла. Во многих случаях чеканка заменяет гравирование на металле. При чеканке заготовка сдавливается между двумя формующими частями штампа и получает на поверхности оттиск его рельефа. Для сохранения размеров и формы детали чеканка выполняется обычно в закрытых штампах без вытеснения металла из рабочей полости матрицы. Производится она на чеканочных прессах, обеспечивающих большое давление и точную настройку зазора между торцом пуансона и дном матрицы.

Клеймение, т. е. выдавливание надписей, букв, цифр и делений, выполняется аналогично чеканке.