| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 5. Формовка

Рельефная формовка заключается в образовании местных углублений или выпуклостей за счет растяжения и частичного перемещения материала. Возможность формовки без разрывов материала определяется величиной относительного удлинения материала в зоне наибольшей деформации.

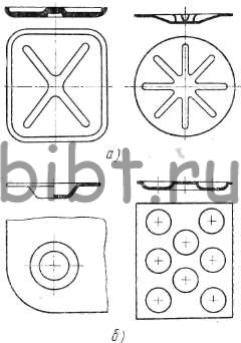

Наиболее распространенными разновидностями рельефной формовки являются штамповка ребер жесткости и выдавок (пуклевок) (рис.40).

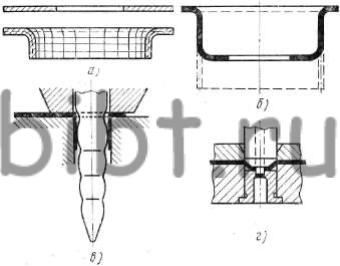

Отбортовка. Отбортовкой называется процесс образования борта заданной формы вокруг предварительно пробитого отверстия или по краю детали, Схемы выполнения операции отбортовки отверстия показаны на рис. 41, а.

Рис. 40. Примеры рельефной формовки: а — ребра жесткости, б — пуклевки

Рис. 41. Схемы процесса отбортовки: а — общая схема отбортовки, б — высокая отбортовка с предварительной вытяжкой, в — получение высокого борта ступенчатым пуансоном, г — отбортовка-зенковка под головки винтов с одновременной пробивкой отверстия

Если требуется большая высота борта и ее нельзя получить за одну операцию, то при отбортовке крупных отверстий или при последовательной штамповке в ленте применяют предварительную вытяжку, пробивку отверстия в дне и затем вытяжку-отбортовку (рис. 41,б).

Если требуется получить высокий борт при небольших отверстиях в штучных заготовках, применяют отбортовку с утонением стенок, для чего используют многоступенчатый пуансон (рис. 41,в).

При отбортовках с небольшой высотой борта (например, под головки винтов) применяют пуансоны, выполняющие одновременно отбортовку-вытяжку и пробивку отверстия (рис. 41,г).

На качество выполнения отбортовки большое влияние оказывают радиус закругления входного отверстия матрицы, форма пуансона и величина зазора между матрицей и пуансоном.

Увеличение радиуса закругления матрицы способствует получению более высокого борта.

Опыт показывает, что при увеличении зазора между пуансоном и матрицей происходит естественное увеличение радиуса закругления и высоты борта.

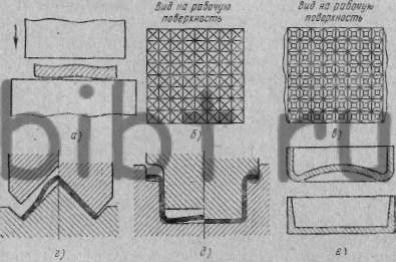

Правку применяют для того, чтобы исправить искажения формы заготовок или чтобы придать правильную кривизну отштампованным деталям. Одновременно с правкой часто выполняют калибрование отштампованных деталей, чтобы придать им точные размеры. Правка деталей, полученных вытяжкой, отбортов-кой и гибкой, применяется главным образом для уменьшения радиусов закруглений и выпрямления дна и боковых сторон. Правка требует значительного давления и выполняется на чеканочных и фрикционных прессах.

Отштампованные плоские детали из тонкого материала (до 1 мм) правят в гладких штампах между плоскостями верхней и нижней плиты (рис. 42,а). Для правки более толстых материалов, когда на поверхности деталей допускаются незначительные отпечатки, применяют точечные (рис. 42,б) и вафельные (рис. 42, в) штампы. Зубцы точечного штампа имеют в плане квадратную форму, а зубцы вафельного штампа —или квадратную, или ромбовидную. При правке необходимо, чтобы острия зубцов верхней плиты штампа были расположены против впадин зубцов нижней плиты.

На рис. 42, г и д показаны схемы правки изогнутых деталей с калиброванием полок в размер, а на рис. 42, е — схема изготовления полой детали, которая не должна иметь закруглений в углах. Эта деталь изготовляется за две операции: вытяжка колпачка с вогнутым дном и правка с калиброванием углов детали.

Рис. 42. Схемы правки и калибровки отштампованных деталей: а — правка в гладком штампе, б — точечный штамп, в — вафельный штамп, г — калибровка уголка в размер, д — калибровка скобы в размер, е — калибровка углов полой детали