| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

ГЛАВА XIII ИЗГОТОВЛЕНИЕ И РЕМОНТ ШТАМПОВ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ

§ 1. Требования, предъявляемые к изготовлению штампов

Чтобы обеспечить высокое качество штампов, на заводах разрабатывают технические условия (ТУ) на их изготовление. ТУ составляют для каждого вида штампов.

Молотовые штампы должны отвечать следующим общим требованиям:

наибольшее отклонение от плоской формы на обработанных поверхностях разьема, хвостовика и контрольного угла не должно превышать 0,15 мм на длине 600 мм;

непараллельность опорной плоскости хвостовика плоскости разъема штампа не должна превышать 0,08 мм на длине штампа 300 мм;

непараллельность боковой поверхности хвостовика боковой поверхности контрольного угла должна быть не более 0,06 мм на 300 мм длины;

в сомкнутых частях штампа непараллельность опорных плоскостей хвостовика допускается не более 0,15 мм на 300 мм длины;

непараллельность наклонных плоскостей хвостовика типа «ласточкин хвост» не должна превышать 0,06 мм на 300 мм длины;

несоосность осей шпоночных пазов в комплекте допускается до 0,6 мм;

взаимная неперпендикулярность боковых сторон контрольного угла должна быть не более 0,1 мм на 300 мм длины штампа;

допуск на размер от передней стороны контрольного угла до оси паза шпонки должен быть ±0,2 мм для каждой половины штампа, а совместно до верхней и нижней половин — не более ±0,3 мм;

допуски на размеры чистового ручья должны обеспечивать требуемую точность отштампованной поковки. В зависимости от размеров детали установлены следующие допуски:

для мелких деталей — в сторону плюс 0,1—0,22 мм, в сторону минус 0,05—0,1 мм;

для средних — в сторону плюс 0,2—0,5 мм, в сторону минус 0,1—0,25 мм;

для крупных—В сторону плюс 0,3—0,8 мм, в сторону минус 0,15—0,4 мм;

разница в размерах фигур верхней и нижней частей штампа в чистовом ручье допускается в зависимости от точности детали от 0,1 до 0,2 мм. Допуски на несовпадение размеров в предварительных ручьях берут в 2 paзa больше. Допуски, указанные выше, относятся к наружным размерам штамповок. Для внутренних размеров штамповок (углубления, пазы, выемки) допуски принимают как для наружных размеров, но с обратным знаком;

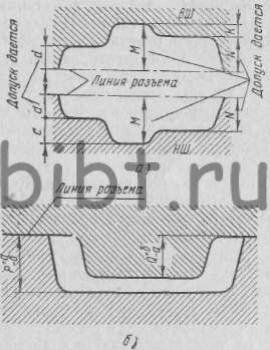

допуск на вертикальные размеры устанавливают от линии разъема. Если вертикальные размеры находятся ниже линии разъема, то допуски принимают как для наружных размеров штампов; если поверхность ручья выступает от линии разъема, то допуски применяют с обратным знаком, как показано на рис. 106;

Рис. 106. Простановка допусков на вертикальные размеры молотового штампа: а — общая схема, б — в зависимости от положения рабочей поверхности штампа к линии разъема

штампы должны быть прошлифованы по плоскости разъема и плоскости контрольного угла;

нерабочие поверхности штампа должны быть обработаны с чистотой по 5-му классу;

на зеркале и других обработанных поверхностях штампа, не занятых ручьями, допускаются забоины, следы окалины и другие дефекты, если они зачищены и расположены на глубине не более 0,2 мм;

поднутрения на боковых рабочих поверхностях как окончательного, так и предварительных ручьев штампа не допускаются;

ручьи штампов должны быть обработаны с чистотой по 8-му классу. При этом риски от абразива должны быть направлены по течению металла, а не перпендикулярно ему. Поверхность окончательного ручья должна быть тщательно отполирована;

на рабочих поверхностях штампа не допускаются трещины, прижоги, задиры, а также местные выемки, искажающие форму ручья (даже если искажения находятся в пределах размерных допусков).

Штампы для горячештамповочных кривошипных прессов должны отвечать следующим требованиям:

допуски на изготовление этих штампов несколько жестче, чем допуски на молотовые штампы;

размеры всех ручьев во вставках должны быть выполнены с теми же допусками, что и в молотовых штампах. Шероховатость поверхностей ручьев должна быть такой же, как и у ручьев молотовых штампов;

смещение фигур в верхних вставках относительно фигур в нижних вставках допускается в ручьях обычной точности до 0,1 мм, в окончательных ручьях повышенной точности 0,05 мм, в предварительных ручьях до 0,2 мм и в заготовительных до 0,5 мм;

непараллельность опорной плоскости под ручьевые вставки по отношению к опорной плоскости башмака не должна быть более 0,1 мм на 500 мм длины. Допуски на диаметры гнезд под цилиндрические вставки не должны превышать +0,1 мм;

размеры рабочих цилиндрических ручьевых вставок должны быть выполнены с допуском по посадочному диаметру не более 0,05 мм. Остальные размеры деталей штампа должны выдерживаться в пределах допусков, указанных в чертеже, а поверхности этих деталей должны иметь шероховатость, указанную на чертеже.

Технические требования на изготовление обрезных штампов заключаются в следующем:

наибольшее отклонение от плоской формы опорной плоскости обрезной матрицы любых размеров допускается до 0,3 мм;

уклон в окне матрицы для провала поковки должен

выполняться с точностью ±2°. Грани режущей кромки

матрицы должны быть тщательно зачищены. Ширина

хвостовика может иметь отклонения от +0,2 до +0,3 мм.

На длину хвостовика дается допуск +2 -1 мм;

непараллельность установочного ребра хвостовика относительно продольной оси рабочей фигуры в пуансоне допускается не более 0,2 мм по всей длине. Наибольшее отклонение от плоской формы на опорной плоскости хвостовика любых размеров не должно превышать 0,2 мм;

вертикальная ось пуансона должна быть перпендикулярна опорной плоскости хвостовика. Отклонение от перпендикулярности не должно превышать 0,25 мм на 100 мм длины рабочей части пуансона;

боковая поверхность пуансона и поверхность рабочей фигуры в нем должны быть обработаны с чистотой до 8-го класса;

размеры режущего контура обрезной матрицы и рабочей фигуры в обрезном пуансоне обрабатываются с припуском под индивидуальную подгонку по образцовой поковке.