| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 3. Процесс изготовления штампов

Процесс изготовления штампов для горячей штамповки состоит из следующих четырех этапов:

подготовка (изготовление поковок штампа, моделей штампуемой детали, шаблонов и другого инструмента, отрезка заготовок деталей штампа из сортового

проката по спецификации);

предварительная станочная обработка (обдирка поковок, литых и сортовых заготовок на строгальных, фрезерных, токарных и других металлорежущих станках, шлифование плоскостей и баз под размет- ку, разметка. Обдирку выполняют без разметки, руководствуясь размерами, стоящими в чертежах и спецификации);

окончательная обработка и сборка (обработка на металлорежущих станках предварительно обработанных заготовок с доведением их размеров и формы до заданных чертежом, а если деталь будет обрабатываться еще раз, то обработка с учетом припуска; слесарная, термическая и чистовая обработка — шлифование, полирование, сборка);

доведение штампа до рабочего состояния (проверка штампа, испытание его на прессе или под молотом, проверка годности отштампованных деталей, выявление дефектов и устранение их).

Доводит штамп до рабочего состояния или тот рабочий, который его изготовил, или слесарь более высокой квалификации, который занимается только доводкой. В последнем случае слесарь-наладчик принимает штамп для испытания и доводки после предварительной приемки его контролером ОТК.

Получение заготовок для деталей штампов. При изготовлении деталей штампов наряду с использованием сортового проката и холоднотянутого металла широко применяют кованые и литые (из стали) заготовки, а иногда сварные. Заготовки для высоконапряженных деформирующих деталей чаще всего куют или штампуют (например, вставки для ГКМ). Деформирующие детали крупных размеров для малых удельных давлений изготовляют из стальных отливок.

Устанавливающие, направляющие, крепежные, фиксирующие и удаляющие детали обычно изготовляют из сортового проката.

Заготовки, получаемые литьем, могут быть внутри пустотелыми; их масса, а следовательно, расход металла будут меньшими, чем у заготовок из сортового проката или у поковок. Кроме того, уменьшается время и затраты труда на станочную и слесарную обработку.

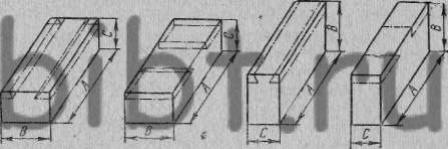

Рис. 107. Штамповые заготовки и возможные варианты строгания хвостовика

Основная масса заготовок деформирующих деталей штампов для горячей штамповки поступает на механическую обработку в виде кованых кубиков или штучных заготовок, полученных разрезанием кованых полос.

Кованые заготовки для верхней и нижней частей штампа называют кубиками. Согласно ГОСТ 7831—71 размеры кубиков стандартизованы. Самый маленький кубик имеет размеры (ширина х высота х длина) 200X140X300 мм, а самый большой 375X350X950 мм. Кубики, имеющие сечение меньшее или большее, чем указано, не стандартизованы и могут иметь любые размеры, в соответствии с конкретными условиями. На рис. 107 показано обозначение размеров штамповых кубиков в плоскости разъема штампа и размещение хвостовиков с учетом направления волокон в заготовке.

Направление оси слитка в кубике определяется по клейму, которое ставит завод поставщик кубиков на пересечении диагоналей грани, перпендикулярной оси слитка. Направление размера А всегда совпадает с направлением оси слитка.

Ось фигуры окончательного (чистового) ручья в штампе следует направлять вдоль оси слитка, тогда ручей не так скоро изнашивается.

Смещение центра штампа с середины кубика допускается не более чем на 0,1 габарита кубика в направлении смещения.

Стальные кубики, блоки и фасонные заготовки после ковки подвергают предварительной термической обработке: отжигу или нормализации (закалке и высокому отпуску).

Последовательность изготовления. Цельные молотовые штампы могут быть изготовлены в различной последовательности, в зависимости от размеров штампа, формы рабочей полости чистового ручья, требуемой твердости штампа и имеющегося оборудования.

Штампы небольших размеров с высокой твердостью (НВ>350) изготовляют в такой последовательности: сверление гнезда под подъемные крюки; строгание или фрезерование всех поверхностей; шлифование поверхностей разъема; разметка; фрезерование штамповочных ручьев и канавки для заливки полости; слесарная обработка штамповочных ручьев с контрольной заливкой; фрезерование углублений для сухаря, заготовительных ручьев и канавок для облоя; слесарная обработка заготовительных ручьев; закалка и отпуск; контрольное шлифование поверхностей разъема и хвостовиков; окончательная слесарная доводка ручьев штампа; контроль.

При изготовлении штампов средних размеров с твердостью НВ 320—350 после сверления гнезд, строгания всех поверхностей и разметки предварительно фрезеруют все ручьи, затем закаливают и отпускают штамп. Закаленные штампы обладают небольшой по сравнению с режущим инструментом твердостью, поэтому их окончательно обрабатывают в закаленном виде резанием на станках твердосплавным или быстрорежущим инструментом, затем выполняют полную слесарную обработку и доводку ручьев абразивами. Благодаря такой последовательности операций коробление кубика во время закалки не повлияет на точность размеров и форму штамповочных ручьев.

Изготовление крупных штампов, твердость которых менее НВ 320 (что значительно меньше твердости режущего инструмента), начинают с закалки и отпуска кубика и выполняют затем всю механическую и слесарную обработку. Штампы вторично не закаливают.