| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 3. Методы механической обработки деталей

Разнообразие конструкций пресс-форм усложняет задачу точного определения технологии изготовления как пресс-формы в целом, так и ее деталей. Все же для большинства деталей можно установить следующие два варианта технологии:

первый — все детали с формой тел вращения, плоскостные (без выступов и углублений) или другой формы, которая позволяет обрабатывать их после закалки шлифованием на станках, подвергаются предварительной механической и слесарной обработке. После термической обработки и шлифования, в зависимости от назначения, детали доводят и полируют;

второй — детали сложной формы, шлифование которых невозможно, обрабатывают начисто перед термической обработкой, а после нее их доводят и полируют. Если отдельные элементы таких деталей подвержены деформации при закалке, оставляют припуск, снимаемый впоследствии механическим или ручным способом.

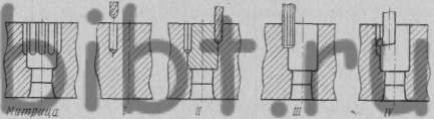

Рис. 132. Выбор способа выполнения формообразующей полости матрицы

При механической обработке деталей пресс-форм используют различные станки: токарно-винторезные, фрезерные, поперечно-строгальные, сверлильные, коорди-натно-расточные, шлифовальные, профилешлифовальные, координатно-шлифовальные, электроискровые, ультразвуковые, гравировочные, опиловочные, фасонно-строгальные.

Широкое применение станков значительно сокращает трудоемкость слесарных работ, выполняемых при изготовлении и подготовке деталей к сборке.

Возможные варианты построения технологического процесса обработки одной и той же детали, например матрицы пресс-формы для пластмассовой ручки прибора, показаны на рис. 132. Эта матрица может быть изготовлена одним из следующих способов:

на сверлильном станке (схема I); для этого размечают заготовку, сверлят на ней отверстия, образующие контуры рифления, затем эти отверстия зачищают специально заточенной разверткой и центральное отверстие матрицы сверлят и растачивают на токарном станке; после этого матрицу термически обрабатывают и полируют;

на координатно-расточном станке; в заготовке матрицы сверлят на заданную глубину отверстия рифления по схеме I, сверлят и растачивают центральное отверстие, затем матрицу шлифуют вручную, передают на термическую обработку и полируют;

на токарном и сверлильном станках (схема II); первоначально растачивают формующую полость (центральное отверстие), затем к нему вытачивают и запрессовывают пробку из однородного металла и сверлят отверстия рифления, после чего выпрессовывают пробку, шлифуют формующую полость, подвергают термической обработке и полируют;

на вертикально-фрезерном станке (схема III) заготовку матрицы ставят на токарный станок и растачивают центральное отверстие, а рифления делают на вертикально-фрезерном станке пальцевой резой, устанавливая заготовку в вертикально поставленную делительную голов-у;

на фасонно-долбежном станке (схема IV), как и в предыдущем случае, сначала растачивают центральное отверстие, а контуры рифления прострагивают долбежным резцом, заправленным по контуру рифления.

Целесообразность применения каждого варианта изготовления матрицы определяется условиями производства и наличным оборудованием.

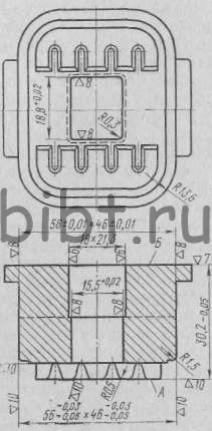

Рис. 133. Пуансон съемной пресс-формы

Рассмотрим один из вариантов технологической последовательности механической обработки при изготовлении другой типичной детали пресс-формы. В качестве примера взят пуансон съемной пресс-формы прямого прессования, показанный на рис. 133.

1-я операция — фрезерование. Заготовку из стали 5ХВ2С в виде поковки с размерами 37X57X62 мм подают на механический участок инструментального цеха, где она подвергается следующим операциям. Поковку фрезеруют, выдерживая размеры 31,4 -0.1 х 52-0.1х 57,2 -0.1 мм и угол 90° между гранями, и сверлят в центре отверстие диаметром 12 мм, которое предназначено для захода резца на долбежной операции.

2-я операция — термическое улучшение. Операция применяется в данном случае для снятия внутренних напряжений, возникших при ковке и предварительном фрезеровании и вызывающих коробление детали во время закалки.

3-я операция — шлифование. Операция необходима для создания баз для последующей обработки и подготовки поверхности для разметки оформляющего контура. Заготовку шлифуют с шести сторон, выдерживая угол 90° и размеры 30,8±0,01х52±0,01х 56±0,01 мм.

4-я операция — растачивание. На плоскости А со стороны оформляющего торца будущего пуансона на координатно-расточном станке размечают рабочий контур. Разметка выполняется с большой точностью по размерам чертежа остро заточенным центром, закрепленным в шпинделе расточного станка. В углах прямоугольного окна расточник сверлит четыре отверстия диаметром 0,6 мм (на расстоянии не менее 0,03 мм от размеченного контура). Эти точно расположенные отверстия позволят в дальнейшем правильно установить деталь при опиливании окна, сохранив припуск 0,03 мм на окончательную доводку. Со стороны торца Б растачивают два технологических отверстия, на которые деталь будет зафиксирована при фрезеровании («обкатке») радиусов R = 13,6 мм на переходной технологической планке («переходнике»).

5-я операция — фрезерование. Рабочий контур фрезеруют по разметке, оставляя припуск под слесарную зачистку и доводку по 0,05 мм на размер. Те поверхности пуансона, где возможно шлифование после закалки, фрезеруют с припуском под шлифование 0,3 мм на сторону. В данном случае фрезеруют с припуском под шлифование посадочные размеры 56X46 мм и радиусы R= 13,6 мм.

Радиусы «обкатывают», установив пуансон на переходную технологическую планку и на два технологических отверстия, выполненных на расточной операции на торец Б. Глубину фрезерования оформляющего торца определяют с учетом припуска 0,3 мм на плоскости А. Со стороны торца Б фрезерованием расширяют центральное окно до размера 21,3X18 мм. Расширение облегчает слесарное опиливание окна, так как поверхность опиливания сокращается. Центральное окно углубляют фрезерованием на 4—5 мм (расстояние до размеченного контура 0,15 мм с каждой стороны). Это углубление облегчает выполнение следующей долбежной операции.

6-я операция — долбление. Профрезерованное прямоугольное окно долбят с припуском под слесарное опиливание по 0,15 мм на сторону.

7-я операция — слесарная обработка. Слесарь опиливает окно, выдерживая размеры по кромкам выполненных в углах отверстий и оставляя при этом припуск на окончательную доводку после закалки по 0,02 мм на сторону. После этого слесарь зачищает рабочий контур и поверхности, не подлежащие в дальнейшем шлифованию. На незакаленной детали получить высокий класс шероховатости поверхности трудно, поэтому окончательно зачистку и доводку выполняют после закалки. Припуск на это составляет 0,02—0,03 мм.

8-я операция— закалка. Детали под закалку нагревают без доступа кислорода в соляной ванне или в коробке с углем, что предохраняет поверхность от окалины и снижает трудоемкость последующей слесарной зачистки.

9-я операция — слесарная обработка. Слесарь выполняет окончательную отделку рабочего контура пуансона. Он должен получить при этом необходимую по чертежу шероховатость поверхности (кроме мест, подлежащих шлифованию).

10-я операция —шлифование. Шлифуют оба торца детали, выдерживая размеры по чертежу. Кроме торцов шлифуют посадочные размеры пуансона 56х х46 мм и радиусы R = 13,6 мм и R=1,5 мм. Радиусы выполняют на плоскошлифовальном станке шлифовальным кругом.

11-я операция — слесарная обработка. Слесарь выполняет доводку шлифованной поверхности до необходимой чистоты (в данном примере до V 10) и правит радиусы R = 0,5 мм на торце А.

12-я операция — хромирование.

13-я операция — слесарная обработка. В процессе этой отделочной операции слесарь полирует хромированные оформляющие поверхности до зеркального блеска.

Приведенный пример построения технологического процесса изготовления пуансона — это один из вариантов. Процесс может изменяться в зависимости от конкретных условий производства.

В описанном процессе максимально используется механическая обработка на станках, слесарю оставляются незначительные припуски на опиливание посадочных мест, зачистку, доводку и полирование рабочего контура.

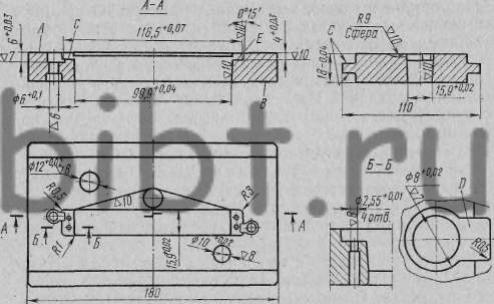

Рис. 134. Матрица пресс-формы литьевого прессования

Рассмотрим пример технологического процесса изготовления матрицы пресс-формы литьевого прессования (рис. 134), который также дает представление о некоторых особенностях изготовления пресс-форм.

Последовательность изготовления матрицы:

1-я операция — строгание. Заготовку строгают, выдерживая размеры 110,6X180,6X19 мм. На этой же операции выполняют четыре выемки С.

2-я операция —термическое улучшение.

3-я операция — шлифование. Заготовку шлифуют со всех сторон, выдерживая взаимную перпендикулярность и размеры 18,4+0,01 х110х180 мм. В данном случае боковые стороны матрицы не являются оформляющими или посадочными элементами, их обрабатывают окончательно по чертежу.

4-я операция — растачивание. На этой операции закладывается точность исполнения основных размеров детали. Растачивают все отверстия, взаимное расположение которых и положение относительно базы должно быть точным. В данном случае это два отверстия для направляющих колонок 0 10+0,02 и 0 12+0,02 мм, четыре отверстия 0 2,55+0,01 мм, два отверстия 0 6+0'1 мм и два отверстия 0 8+0,02 мм. Отверстия с шероховатостью V 7 и выше растачивают, оставляя припуск на последующую доводку 0,024-0,03 мм.

Кроме отверстий с точными координатами при растачивании выполняют разметку контура, облегчающую последующие операции. В данном случае размечают окно 15,9X99,9 мм с углублением 116,5 мм, две площадки D, литник и центр литниковой сферы R = 9 мм. В углах окна и площадок D растачивают или засверливают отверстия Диаметром 6,2 и 1 мм, не доходя 0,03 мм до размеченного контура.

На расточной операции размечают не только рабочий контур, но и элементы детали, не требующие высокой точности изготовления, литник и сферу радиусом R = 9 мм. Эта разметка, не усложняя расточную операцию, облегчает работу фрезеровщика или токаря, так как они смогут контролировать свои действия по разметке.

5-я операция —токарная обработка. Токарь растачивает сферу радиусом R = 9 мм с шероховатостью поверхности v9. Припуск на окончательную отделку до требуемой шероховатости литниковой лунки после закалки и хромирования в данном случае не назначается, так как не требуется точности размеров.

6-я операция — фрезерование. На этой операции на месте окна размером 15,9X99,9 мм сверлят два отверстия 0 12 мм для захода резца на следующей долбежной операции.

7-я операция — долбление. Долбят окно по разметке, не доходя до контура на 1,5 мм и сохраняя в середине перемычку шириной 8 мм. Эта перемычка сокращает коробление детали при закалке.

8-я операция — фрезерование. Фрезеруют окно и остальные углубления по разметке. Припуск в окне на слесарную зачистку и доводку оставляют не менее 0,05-0,08 мм, а в остальных углублениях и литнике 0,02—0,03 мм. Это объясняется тем, что при закалке больше других мест искажается контур окна, для исправления которого приходится оставлять увеличенный припуск. Фрезеровать углубление 15,9х116,5 мм следует, одновременно выполняя угол съема 0°15' по всему контуру. Этого достигают специальной фрезой, сошлифо-ванной под соответствующим углом.

9-я операция — слесарная обработка. Слесарь зачищает фрезерованные поверхности.

10-я операция — закалка.

11-я операция — срезание. На заточном станке тонким вулканитовым кругом срезают технологическую перемычку в середине окна.

12-я операция — слесарная обработка. Слесарь зачищает после закалки горизонтальные участки Е, что необходимо для точной установки размера при последующем шлифовании плоскостей матрицы.

13-я операция — токарная обработка. Токарь полирует сферу радиусом R = 9 мм перед хромированием и доводит притирами точные отверстия с повышенной чистотой поверхности, снимая припуск, оставленный при растачивании. Эту работу может выполнять и слесарь, однако обычно ее поручают токарю, потому что в процессе доводки часто требуется изготавливать специальные притиры с размерами, предусмотреть которые заранее трудно.

14-я операция - шлифование. Выдерживая размеры 4+0,03 и 6+0,03, шлифуют плоскости матрицы в размер 18-0,04 мм.

15-я операция - слесарная обработка. Слесарь окончательно зачищает и доводит оформляющие поверхности, выдерживая размеры по чертежу. На плите слесарь притирает плоскость разъема, обеспечивая шероховатость v 9.

16-я операция- хромирование.

17-я операция - токарная обработка. На токарном станке полируют после хромирования сферу радиусом R=9 мм.

18-я операция - слесарная обработка. Слесарь полирует оформляющие поверхности.

Из приведенного примера видно, что, несмотря на относительную простоту детали, для ее изготовления применено много операций, в том числе семь видов станочной обработки. Задача состоит в том, чтобы правильно использовать имеющееся оборудование, сократив непроизводительный ручной труд и обеспечив при этом изготовление детали строго по чертежу.