| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 10. Заточка инструмента. Точильно-шлифовальный станок модели 3Б633. Заточка резца.

Инструмент, как правило, затачивают централизованно. Вместе с тем иногда возникает необходимость токарю-револьверщику произвести заточку инструмента вручную.

Для ручной заточки инструмента применяются точильно-шлифовальные станки.

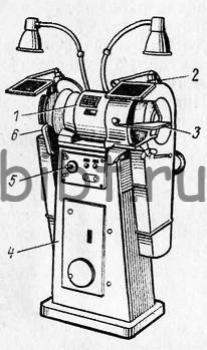

Точильно-шлифовальный станок модели ЗБ633 состоит из шлифовальной головки и станины (рис. 18). В шлифовальную головку встроен двухскоростной электродвигатель. На выходящих концах вала ротора крепятся шлифовальные круги, которые закрываются кожухами с защитными экранами. Станок оснащается поворотным столиком или подручником для установки резца. В станине размещаются электрошкаф и панель управления.

Рис. 18. Точильно-шлифовальный станок модели 3Б633: 1 — шлифовальная головка, 2 — защитный экран, 3 — торцовый столик, 4 —станина, 5 —пульт управления, 6 — подручник

Точильно-шлифовальные станки в зависимости от назначения можно разбить по размерам шлифовальных кругов на три группы: малые станки с кругами диаметром 100—175 мм для заточки мелкого инструмента, средние станки с кругами диаметром 200— 350 мм для заточки основных типов резцов и другого инструмента, крупные станки с кругами диаметром 400 мм и более, в основном применяемые для ручной шлифовки деталей и как обдирочно-зачистные.

Резцы в зависимости от их конструкции и характера износа затачивают по передней, задней или по обеим поверхностям. Стандартные резцы с пластинками из твердого сплава или быстрорежущей стали наиболее часто затачивают по всем режущим поверхностям. В ряде случаев при незначительном износе резцов по передней поверхности рационально затачивать их только по задней поверхности.

При заточке на точильно-шлифовальных станках резец устанавливают на поворотный столик или подручник и вручную прижимают обрабатываемой поверхностью к шлифовальному кругу. Для равномерного износа круга резец необходимо перемещать по столику или подручнику относительно рабочей поверхности круга.

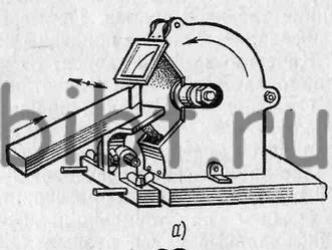

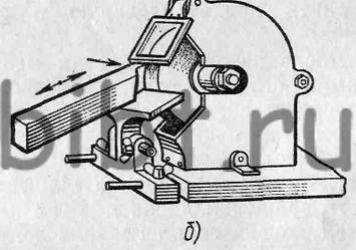

При заточке резца по задним поверхностям столик или подручник поворачивают на заданный задний угол и закрепляют в непосредственной близости к кругу. Резец устанавливают на столике или подручнике так, чтобы режущая кромка располагалась параллельно рабочей поверхности круга. Переднюю поверхность резца чаще всего затачивают боковой поверхностью круга, при этом резец устанавливают на подручнике боковой поверхностью.

Переднюю поверхность можно затачивать и периферией круга, однако этот способ менее удобен. Резцы из быстрорежущей стали затачивают сначала по передней поверхности, затем по главной и вспомогательной задней поверхностям. При заточке твердосплавных резцов применяется такой же порядок операций, но предварительно необходимо обработать задние поверхности стержня под углом на 2—3° большим, чем угол заточки на пластинке твердого сплава. Примеры заточки резцов на точильно-шлифовальном станке показаны на рис. 19.

Рис. 19. Заточка резца на точильно-шлифовальном станке: а — по задней поверхности, б — по передней поверхности

Качество заточки зависит от квалификации рабочего, производящего заточку и характеристик шлифовальных кругов.

С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно появляется опасность возникновения прижогов и трещин. Обычно усилие прижима не превышает 2—3 кгс. При увеличении продольной подачи опасность образования трещин меньше.

Обычно на точильно-шлифовальном станке устанавливают шлифовальные круги разных характеристик. Это позволяет производить предварительную и окончательную заточку инструмента.

После заточки резца на мелкозернистом круге на режущей кромке его остаются неровности, величина которых оказывает непосредственное влияние на интенсивность износа резца. Поэтому после заточки резец обычно доводится на шлифовальном круге или на вращающихся чугунных дисках с применением абразивных паст. Скорость вращения шлифовального круга 30—35 м/с. Скорость вращения диска должна находиться в пределах 1 — 1,5 м/с. Резец доводится по главной задней и передней поверхностям на величину фаски 1,5—4 мм. Вспомогательная задняя поверхность резца не доводится.

Для получения высокого качества доводки необходимо, чтобы биение доводочного круга или диска не превышало 0,05 мм. Вращение круга или диска должно быть направлено под режущую кромку. Перед нанесением пасты на диск его следует слегка протереть войлочной щеткой, смоченной в керосине. Слой пасты, наносимый на диск, должен быть тонким (толстый слой не ускоряет процесс доводки). Следует без удара касаться резцом доводочного диска и производить доводку с легким нажимом. Сильный нажим не ускоряет доводку, а только вызывает увеличенный расход пасты и ускоренный износ диска.