| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Глава VI ОБРАБОТКА НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

§ 26. Резцы с пластинками из твердых сплавов для обработки наружных поверхностей.

Для наружного продольного чернового и чистового обтачивания применяют проходные резцы.

Резцы для чернового обтачивания работают обычно с более высокими скоростями резания и снимают стружку большего сечения, чем чистовые.

Проходные резцы бывают прямые, отогнутые и упорные.

По направлению подачи различают проходные резцы левые и правые. Правые резцы применяют для обработки наружных поверхностей при подаче справа налево, левые — для обработки слева направо.

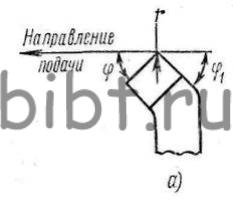

Прямые проходные твердосплавные резцы изготовляют с главными углами в плане φ = 45, 60 и 75° (рис. 56).

Рис. 56. Прямой проходной твердосплавный резец

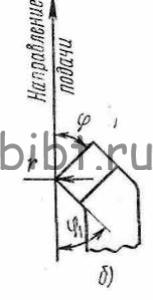

Отогнутые проходные твердосплавные резцы изготовляют в основном с главным углом в плане φ = 45°. Они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (рис. 57, а и б).

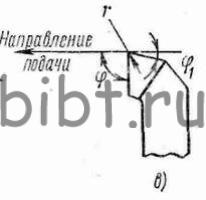

Упорные проходные твердосплавные резцы изготовляют с главным углом в плане φ = 90°. Они пригодны для обработки деталей с уступами небольших размеров. Упорные резцы успешно используются при обработке нежестких деталей (рис. 57, в).

Рис. 57. Проходные резцы:

а и б — отогнутые, в — упорные

Главный угол в плане φ влияет на стойкость резца и допускаемую скорость резания. Чем меньше главный угол в плане, тем выше его стойкость и допускаемая скорость резания. Однако следует учитывать, что при малых значениях угла φ увеличивается нагрузка на резец и при недостаточной жесткости конструкций станка, инструмента и приспособления для его закрепления могут возникнуть вибрации. В этом случае необходимо увеличить значения угла φ. Обычно при достаточной жесткости принимается угол φ = 45°, при малой — 90°, а при промежуточных значениях — 60—75°.

Вспомогательный угол в плане φ1 (рис. 57) уменьшает участие вспомогательной режущей кромки в резании, влияет на скорость резания и на шероховатость обрабатываемой поверхности. При черновой обработке у проходных резцов угол φ1 выбирается в пределах 10—15°.

Радиус закругления r при вершине резца оказывает влияние на прочность режущей кромки и стойкость резца. Увеличение r уменьшает шероховатость обработанной поверхности, но вызывает увеличение нагрузки на резец и приводит к возникновению вибраций. Для проходных резцов с пластинками твердых сплавов выбирается радиус закругления r = 0,5 мм для резцов с сечением державки 10x16 мм и 12x20 мм, r= 1,0 мм для резцов 16x25 мм и 20x32 мм и r—1,5 мм для резцов 25x40 мм и 30x45 мм.

Форма передней поверхности твердосплавных резцов устанавливается в зависимости от обрабатываемого материала, характера обработки, подачи и ряда других условий.

Форма головки твердосплавного резца с плоской поверхностью и положительным передним углом γ (табл. 2) рекомендуется при обработке серого чугуна, бронзы и других хрупких материалов, а также при тонком и чистовом точении с подачами до 0,2 мм/об.

2. Форма передней поверхности резца

| Форма заточки | Эскиз | Область применения |

Плоская с положительным передним углом |

|

Резцы всех типов, быстрорежущие и твердосплавные для обработки чугуна. Резцы из быстрорежущей стали при точении стали с подачей s<0,2 мм/об. Фасонные резцы со сложным контуром режущих кромок |

Плоская с отрицательным передним углом |

|

Резцы с пластинками из твердого сплава при обработке стали с σв>80 кгс/мм2 при жесткой технологической системе |

Плоская с фаской |

|

Резцы из быстрорежущей стали при точении стали с подачей s>0,2 мм/об (f = 0,8; νф=0) Резцы с пластинками из твердого сплава при обработке стали с σв ≤ 80 кгс/мм2 (f=0,5; νф=3÷5°) То же, с σв ≥ 80 кгс/мм2, при нежесткой системе |

Радиусная с фаской |

|

Резцы всех типов из быстрорежущей стали, за исключением фасонных со сложным контуром режущих кромок (f = 0,8s; νф=0; R≥ 3 мм). Резцы с пластинками из твердого сплава при подаче s≥0,3 мм/об для обработки стали с σв≥80 кгс/мм2 (f = 0,2÷0,3; νф= - 3÷5°; R = 4÷6 мм) |

Для обеспечения заточки и доводки резца по передней поверхности угол γ целесообразно делать не по всей длине передней поверхности пластинки, а на площадке шириной f = 3—4 мм.

Значения переднего угла твердосплавных резцов выбираются в пределах 10°<γ<15°. Причем значения угла γ уменьшаются с увеличением прочности материала заготовки.

Для упрочнения наиболее нагруженного участка резца этого типа вдоль режущей кромки снимается фаска шириной от 0,2 до 1,2 мм в зависимости от толщины среза с отрицательным углом наклона до —5°. Такая форма передней поверхности резца называется плоской с фаской и применяется при обработке ковкого чугуна, стали и стального литья. При резании сталей этими резцами образуется (особенно при высоких скоростях резания) большое количество малозавитой, опасной и неудобной для транспортирования стружки. Кроме того, такая стружка наматывается на заготовку, инструмент и представляет опасность для рабочего. Для завивания стружки переднюю поверхность резца делают с выкружкой радиусом R = 3—18 мм, шириной 2,5—15 мм. Причем меньшие значения применяются при обработке сталей меньшей прочности (σв<100 кгс/мм2), такая форма называется радиусной с фаской.