| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Резцы с пластинками из твердых сплавов для обработки наружных поверхностей (продолжение).

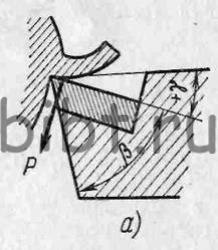

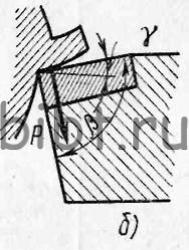

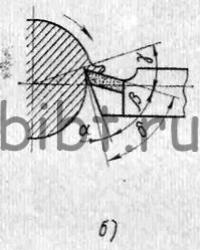

При обработке резцами более прочных сталей (σв> 100 кгс/мм2) и при тяжелых условиях работы целесообразно применять плоскую форму резца с отрицательным передним углом (рис. 58, б), значение которого уменьшается от —5 до — 10° с увеличением трудности обработки заготовки.

С увеличением значения переднего угла резца γ улучшается сход стружки, но уменьшается угол заострения β, что снижает прочность резца. При обработке мягких сталей γ = 8—20° (рис. 58, б), а очень твердых от -5 до -10° (рис. 58, а).

Рис. 58. Резец:

а — с положительным передним углом, б — с отрицательным передним углом

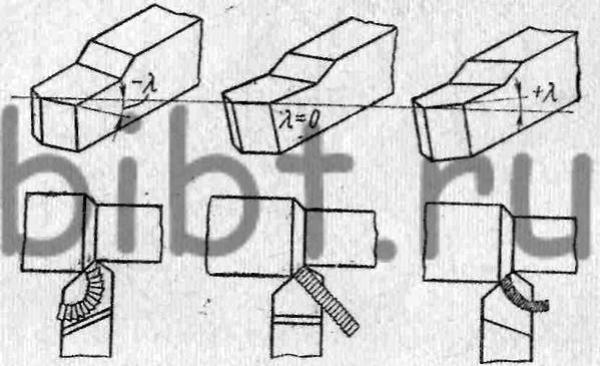

Угол наклона главной режущей кромки резца оказывает влияние на направление схода стружки относительно режущей кромки (рис. 59).

Когда вершина резца является самой низкой точкой режущей кромки (λ>0), то завивающаяся стружка сходит вправо; когда режущая кромка параллельна основной плоскости (λ = 0), стружка сходит в направлении, перпендикулярном главной режущей кромке. В том случае, когда вершина резца является наивысшей точкой режущей кромки (λ<0), стружка сходит влево.

Рис. 59. Направление схода стружки в зависимости от угла λ

Положительное значение угла λ делает головку резца более массивной и стойкой, поэтому при черновой обточке, когда качество обработанной поверхности не имеет особого значения, рекомендуется применять положительное значение угла λ до 5°.

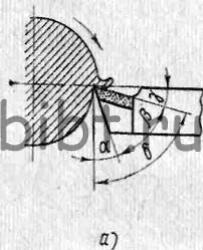

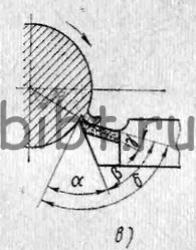

Задний угол α необходим для того, чтобы снизить трение между задней поверхностью резца и поверхностью резания обрабатываемой детали. Вместе с тем величина заднего угла влияет на прочность резца. С увеличением заднего угла уменьшается угол заострения, что уменьшает прочность резца. Для твердосплавных резцов в зависимости от прочности обрабатываемого материала выбирают задний угол в пределах от 6 до 12°,

Рис. 60. Установка резца при обтачивании: а — по линии центров, б — выше линии центров, в — ниже линии центров

При токарной обработке наружных поверхностей значения углов γ и α могут изменяться в зависимости от положения режущей кромки относительно оси заготовки. Если резец установлен по оси заготовки (рис. 60), то значения углов α, β, γ и δ соответствуют значениям, полученным при заточке. При установке того же резца выше оси заготовки передний угол γ увеличивается, а угол резания δ и задний угол α уменьшаются. В этом случае улучшаются условия резания, стружка легче сходит по передней поверхности, но при незначительной перегрузке резец отжимается вниз и внедряется в материал детали, что может вызвать выкрашивание режущей кромки или поломку резца.

Если резец установлен так, что режущая кромка расположена ниже оси заготовки, то передний угол γ уменьшается, увеличиваются задний угол α и угол резания δ. В результате условия резания значительно ухудшаются по сравнению с первыми двумя случаями. Под действием нагрузки резец также отжимается, но вершина его не углубляется в материал заготовки, а отходит от нее. Следовательно, при черновом обтачивании, когда снимается стружка большого сечения, резец необходимо устанавливать на линии оси детали или немного выше ее (не более 0,01 диаметра обрабатываемой детали).

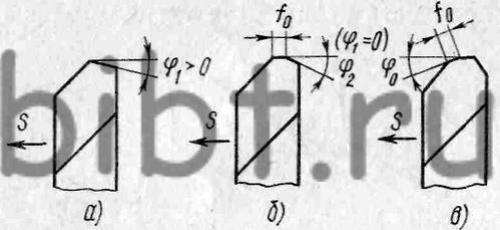

Проходные твердосплавные резцы для черновой и получистовой обработки с большими подачами могут быть выполнены с дополнительной режущей кромкой (рис. 61).

Рис. 61. Дополнительная режущая кромка f0 у проходных резцов:

а — отсутствует, б — по направлению подачи, в — наклонная

Эти резцы имеют главную режущую кромку, образованную главным углом в плане φ = 45°, дополнительную режущую кромку с углом φ1 = 0 длиной от 1,2 до 1,8 величины подачи (она располагается параллельно направлению подачи, с увеличением ее длины уменьшается шероховатость обработанной поверхности) и для предохранения вершины резца от скалывания вводят переходную кромку f0 длиной около 1 мм с углом, наклона φ0 = 20° к оси обрабатываемой детали. Для обламывания стружки на передней поверхности вышлифовывают канавку шириной 8—10 мм и глубиной 1 —1,5 мм, располагая ее под углом 15—20° к главной режущей кромке. Углы резца γ = 5°, α = 6°, α1 = 3—5°, λ = 0—4°. Работа резцами этого типа сопряжена с большими нагрузками на резец, что важно учитывать при недостаточной жесткости конструкции станка и крепления инструмента.

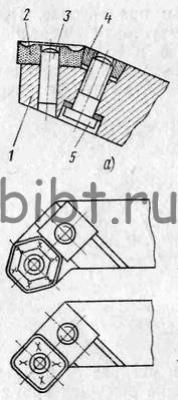

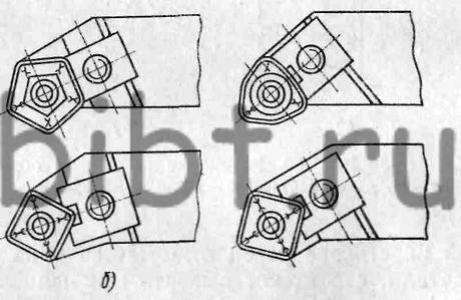

Применение проходных резцов сборной конструкции (рис. 62) дает ряд существенных преимуществ по сравнению с резцами с напаянными твердосплавными пластинками: сокращение расходов, связанных с переточкой; сокращение вспомогательного времени на смену и подналадку резцов; уменьшение потерь твердого сплава.

Резец сборной конструкции показан на рис. 62, а. На обычной державке 1 на штифт 3 с зазором 0,1—0,15 мм насаживается неперетачиваемая пластинка 2. Клин 4 прижимает пластинку к штифту и к опорной поверхности. Задний угол создается наклоном опорной поверхности, твердосплавной пластинки. Положительный угол γ образуется при изготовлении пластинки углублением вдоль режущих кромок. Угол φ = 45, 60, 75 и 90° образуется подбором формы пластинки (рис. 62, б).

Рис. 62. Резцы сборной конструкции с многогранными неперетачиваемыми твердосплавными пластинками:

а - конструкция; 1 — державка, 2 — твердосплавная многогранная пластинка, 3 — штифт, 4 — клин, 5 — винт; б — формы твердосплавных пластинок