| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Глава VII ОБРАБОТКА ОТВЕРСТИЙ

§ 31. Сверление и рассверливание отверстий.

СВЕРЛЕНИЕ ОТВЕРСТИЙ.

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Для того чтобы сверло не сместилось, вначале сверления производят зацентровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом. Угол при вершине у этих сверл равен 90°. При этом условии вначале сверления поперечная кромка сверла не работает, что способствует меньшему смещению его от оси вращения заготовки.

Для сверления отверстий применяют спиральные сверла. Спиральные сверла изготовляют из углеродистой стали марки У12А, хромистокремнистой стали 9ХС, из быстрорежущих сталей, а также твердосплавными.

Сверла, оснащенные пластинками из твердых сплавов, обладают высокой стойкостью, обеспечивают более высокую производительность, повышают качество обработанной поверхности. Их применяют для сверления заготовок из чугуна, закаленной и легированной стали, пластмассы, особенно при сверлении с высокой скоростью резания и низкими подачами. Твердосплавные сверла диаметром до 6 мм изготовляют из сплавов ВК6М, ВК8М и ВК10М.

Если глубина отверстий превышает пять диаметров, то такие отверстия принято называть глубокими. Глубокое сверление можно обеспечить, если использовать длинное спиральное сверло с обычными геометрическими параметрами и сверлить деталь периодически выводя сверло из отверстия с тем, чтобы охладить его и удалить накопившуюся в канавках стружку.

Для повышения производительности применяют сверла с принудительным отводом стружки. Принудительный отвод осуществляется жидкостью (реже воздухом), подводимой в зону резания под давлением.

Сверла из инструментальных углеродистых и легированных сталей допускают скорости резания в 2 раза меньшие, чем сверла из быстрорежущих сталей Р6М5 (вместо Р18) и Р9 при сверлении отверстий диаметром 5—30 мм в стальных деталях. Сверла с пластинками твердых сплавов позволяют применять скорости резания в 2 раза выше, чем сверла из стали Р6М5 (вместо Р18) и Р9. Обычно скорость резания при работе сверлом из быстрорежущей стали изменяется в пределах от 25 до 35 м/мин, причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи.

Автоматические подачи при сверлении стальных деталей изменяются в пределах 0,1—0,3 мм/об, а чугунных —0,2—0,6 мм/об, что составляет примерно 0,02—0,03 диаметра сверла.

Поломка сверла происходит из-за большой подачи и малой скорости резания, поэтому следует работать с возможно большими допустимыми скоростями резания и с возможно меньшими подачами.

Просверленное отверстие имеет минимальные погрешности в том случае, если ось сверла совпадает с осью шпинделя револьверного станка, сверло правильно заточено и имеет жесткое крепление. У правильно заточенного сверла работают обе режущие кромки и стружка идет по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных в тех случаях, когда режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; разную длину и заточены под разными углами; равную длину, но заточены под разными углами. При тупом и неправильно заточенном сверле получается косое отверстие с грубой поверхностью. Тупые сверла служат причиной образования заусенцев у выходной части отверстия, острые же сверла их почти не образуют.

Рассверливание отверстий.

При сверлении отверстий большого диаметра мощность станка может оказаться недостаточной. В таких случаях отверстия в детали сверлят в несколько приемов (рис. 67), т. е. производится рассверливание отверстия.

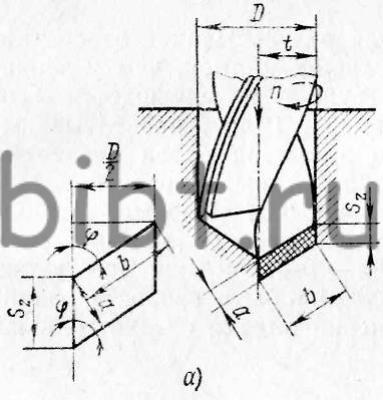

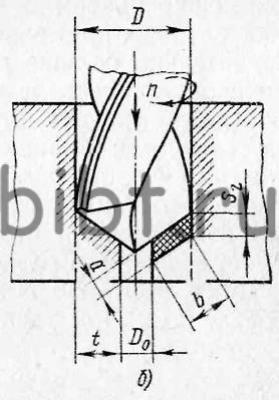

Рис. 67. Элементы резания:

а — при сверлении, б — при рассверливании; n — частота вращения сверла, об/мин, sz — подача, приходящаяся на одну режущую кромку, а — толщина срезаемого слоя, b—ширина срезаемого слоя, t — припуск на сторону

Сначала сверлится отверстие малого диаметра, при этом диаметр сверла должен быть больше поперечной кромки большего сверла; обычно диаметр меньшего сверла равен половине большего. При этом поперечная кромка большего сверла в работе не участвует и усилие резания уменьшается, уменьшается также увод сверла от оси обрабатываемого отверстия.

Режимы резания при рассверливании отверстий обычно принимаются такими же, как и при сверлении.