| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Пример схемы наладки станка для одновременного изготовления двух деталей из одного прутка на токарно-револьверном станке.

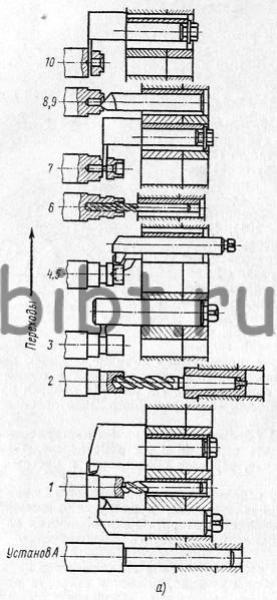

На рис. 110 показан пример схемы наладки станка для одновременного изготовления двух деталей из одного прутка.

При одновременной обработке несколькими инструментами не рекомендуется совмещать черновые и чистовые переходы (зенкерование и развертывание, черновое обтачивание и чистовое растачивание и т. п.).

Рис. 110. Схема наладки станка с горизонтальной осью револьверной головки для одновременного изготовления из одного прутка двух разных деталей: а — схема наладки: 1 — одновременное обтачивание большего и меньшего диаметра и центровка заготовки, 2 — сверление отверстия большего диаметра, 3 — прорезка широкой канавки, 4 — обточка поверхности меньшего диаметра, 5 — подрезка торца, 6 — сверление отверстия малого диаметра, 7 — отрезка 1-й детали, 8 — расточка фаски, 9 — подрезание торца, 10— отрезание 2-й детали; б — траектории перемещения инструментов

Для рационального использования револьверной головки можно оснастить ее дополнительным, дублирующим комплектом инструментов, что позволяет повторить цикл обработки за один полный оборот головки и изготовить дополнительно одну деталь.

Правильный выбор режимов резания заключается в наивыгоднейшем сочетании глубины резания, подачи и скорости резания, полном использовании возможностей режущего инструмента и эксплуатационных возможностей станка.

Режим резания обычно выбирается в следующем порядке:

устанавливают возможно большую глубину резания, исходя из величины припуска на обработку и выполнения обработки с наименьшим числом проходов;

устанавливают наибольшую допустимую подачу с учетом прочности механизма подачи и допустимых прогибов заготовки для черновой обработки, а для чистовой обработки — исходя из требуемой шероховатости поверхности, геометрии инструмента, материала заготовки и т. д.;

устанавливают допустимую скорость резания, исходя из выбранных глубины резания и подачи, мощности станка, материала заготовки, материала инструмента, геометрии инструмента и его стойкости.

При назначении режима резания учитывают:

возможность объединения переходов для одновременной обработки поверхностей заготовки инструментами, установленными в револьверной головке и на поперечном суппорте;

возможность выполнения с одинаковыми режимами (частота вращения шпинделя и подача) переходов, незначительно отличающихся по величине;

необходимость установки режима обработки для ряда одновременно работающих инструментов по инструменту, работающему в наиболее тяжелых условиях; обычно это инструмент, обрабатывающий поверхность наибольшего диаметра;

возможность установки такой скорости резания, которая будет соответствовать одной и той же частоте вращения шпинделя на всех переходах, что сокращает количество переключений скоростей.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите составные части технологического процесса.

2. Какая последовательность операций рекомендуется при обработке заготовок?

3. Что называется производительностью?

4. Назовите составные части технической нормы времени.

5. Что называется наладкой и настройкой станка?

6. Как выполняется проточка канавок и фасонных поверхностей на токарно-револьверных станках без поперечного суппорта?

7. Как заменяют отдельные токарные резцы при обработке детали?

8. Как закрепляется мерный инструмент для обработки отверстий?

9. Как производится подрезание торцов или отрезание на станках с горизонтальной осью револьверной головки?

10. В чем заключается правильный выбор режима резания?