| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Газовое азотирование. Печь для азотирования с передвижной нагревательной камерой.

В большинстве случаев на заводах применяют газовое азотирование. Детали помещают в металлические ящики-муфели, которые устанавливают в нагревательной печи. В муфель подается газообразный аммиак. При температуре азотирования 500—600°С происходит частичная диссоциация аммиака, в результате чего выделяется атомарный азот по реакции 2NH3 -> 2Nат + 3Н2.

В условиях повышенной температуры атомарный азот диффундирует в глубь металла.

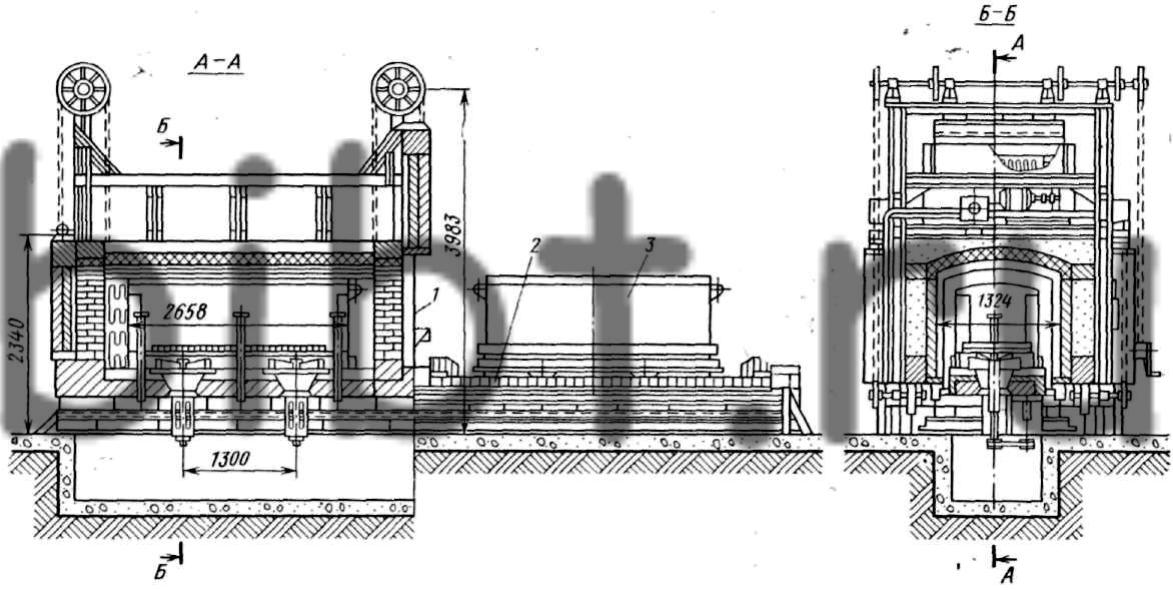

Азотирование, как и цементацию, можно осуществлять в печах шахтного типа. Более производительны и удобны в эксплуатации контейнерные печи с передвижной нагревательной камерой (рис. 61). В Советском Союзе разработана конструкция безмуфельной толкательной печи непрерывного действия.

Увеличить

Рис. 61. Печь для азотирования с передвижной нагревательной камерой:

1 — нагревательная камера; 2 — стенд (под); 3 — муфель

Технологический процесс азотирования определяется главным образом тремя факторами: степенью диссоциации аммиака, температурой процесса, временем выдержки.

Степень диссоциации аммиака — это число в процентах, которое получается при делении объема разложившегося аммиака на общий объем газа в муфеле. Это число можно определять с помощью специального прибора — диссоциометра, показанного на рис. 62.

Рис. 62. Диссоциометр

Он представляет собой стеклянный баллон, на котором нанесены 100 делений. В верхней части баллона имеются трехходовой кран 2 и две трубки. По трубке 3 подводится газ из муфеля, а по трубке 1 — вода. В нижней части баллона имеется обычный запорный кран 4. Для определения степени диссоциации аммиака открывают нижний кран, а верхний поворачивают в такое положение, чтобы в баллон поступал газ из муфеля. Затем нижний кран закрывают, а верхний поворачивают так, чтобы газ был перекрыт и в баллон поступала вода. Если бы аммиак в баллоне был полностью диссоциированный, т. е. разложившийся на смесь водорода и азота, то вода не смогла бы в него поступать, так как ни азот, ни водород не растворяются в воде, а давление, создаваемое ими, оказывало бы сопротивление поступлению воды. Но если наряду с азотом и водородом в баллоне будет иметься неразложившийся аммиак, то он, растворяясь в воде, освободит часть объема, который и заполнит вода. Очевидно, остальная часть объема (над уровнем поступившей в баллон воды) — это объем диссоциированного аммиака. Поскольку цифры на шкале проставлены сверху вниз, а вода занимает нижнюю часть баллона, уровень ее непосредственно показывает степень диссоциации аммиака в процентах.

Степень диссоциации аммиака устанавливается в зависимости от температуры процесса: при 500—520°С она выдерживается в пределах 18— 25 %, при 530—550°С — 25—40 %. Некоторое увеличение степени диссоциации, особенно во второй стадии процесса, после 10—15 ч выдержки, не оказывает отрицательного влияния на ход процесса и в то же время позволяет уменьшить расход аммиака и снизить хрупкость слоя. С этой целью степень диссоциации может быть увеличена до 50—60%. Чрезмерное увеличение степени диссоциации ухудшает условия азотирования, так как образующийся при этом в большом количестве водород препятствует адсорбции азота на поверхности деталей, и в результате уменьшается поступление атомов азота в глубь металла.

Расход аммиака при азотировании зависит от размеров и формы деталей. В среднем можно считать, что при азотировании крупных деталей на толщину слоя 0,35—0,55 мм он составляет 5—10 г на 1 кг деталей, а при азотировании мелких и средних деталей, имеющих сравнительно большую поверхность, расход аммиака повышается до 20—50 г на 1 кг деталей.

Чем выше температура азотирования, тем большая толщина слоя получится за одно и то же время, но тем ниже его твердость. Увеличение толщины азотированного слоя объясняется повышением скорости диффузии, а понижение твердости при этом — коагуляцией (укрупнением) частичек нитридов легирующих элементов.

Уменьшение длительности процесса достигается применением ступенчатых циклов азотирования. В большинстве случаев используется двухступенчатый цикл, иногда — трехступенчатый. Сущность двухступенчатого I цикла сводится к тому, что в первой стадии процесс ведется при более низкой температуре (510—530°С) и малой степени диссоциации аммиака (до 35%). При этом происходит образование тонкого поверхностного слоя с высокой концентрацией азота. Во второй стадии температура повышается до 540—580°С, а степень диссоциации аммиака — до 65%. В результате скорость диффузии азота увеличивается, и общая продолжительность процесса сокращается.

На ЗИЛе, Волжском и Горьковском автомобильных заводах двухступенчатый цикл азотирования применяют для упрочнения штампов горячей штамповки, а также для штамповых вставок. Благодаря этому стойкость штампового инструмента повышается в 1,5—2 раза. На Воронежском машиностроительном заводе им. В. И. Ленина инструменты из быстрорежущих сталей азотируют по одноступенчатому режиму. Стойкость азотированного инструмента (метчиков, зенкеров, сверл, фрез) повышается в 2—3 раза.