| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

6. ШТАМПОВЫЙ ИНСТРУМЕНТ. Закалки штампов. Термическая обработка.

Штампы для горячей штамповки изготовляют из сталей 5ХНМ, 5ХНВ, 5ХГМ и др. Такие стали после закалки и высокого отпуска имеют высокую твердость и износостойкость и обладают достаточной вязкостью, чтобы выдерживать большие ударные нагрузки при штамповке. В то же время эти стали хорошо противостоят многократным повторным нагревам от соприкосновения с горячей поковкой.

Штампы малых и средних размеров вначале подвергают механической обработке, а затем — термической. При изготовлении крупных штампов, наоборот, вначале проводят термическую обработку, а затем — механическую. Это обусловлено тем, что при термической обработке крупных штампов вследствие коробления нарушаются размеры штампа. В этом случае, правда, нельзя закалить штамп на высокую твердость, так как это затруднит механическую обработку. Впрочем, на крупных штампах высокая твердость при закалке в масле не получается. Допустить же более резкое охлаждение нельзя из-за опасности появления трещин.

При изготовлении штампов применяется также промежуточный вариант технологии, когда вначале производится предварительная механическая обработка, затем термическая и в заключение — окончательная механическая обработка.

Температура закалки штампов из указанных сталей 840—860 °С. Небольшие и средние по размерам штампы, имеющие сравнительно простую форму гравюры, можно загружать в печь, нагретую до рабочей температуры. Крупные штампы, особенно в случае сложной формы гравюры, следует нагревать замедленно, по ступенчатому режиму: вначале до 600 °С и после выдержки для выравнивания температуры — до температуры закалки.

Если закалка проводится после механической обработки, когда штамп уже имеет готовую гравюру, то нужно принять меры против окисления и обезуглероживания. С этой целью рабочую поверхность штампа перед нагревом засыпают отработанным карбюризатором или пережженной чугунной стружкой, а сверху обмазывают слоем огнеупорной глины. Чтобы исключить нежелательную операцию обмазки, можно после засыпки карбюризатора слоем 5—10 мм поместить на штамп герметичную крышку, уплотнив ее по замку штампа песочным затвором. Можно также установить штамп гравюрой вниз в железный ящик с карбюризатором. Лучший прогрев рабочей поверхности обеспечивается при установке гравюрой вверх. Если в печь загружается несколько штампов, то для улучшения условий нагрева их надо ставить на расстоянии не менее 100—150 мм один от другого.

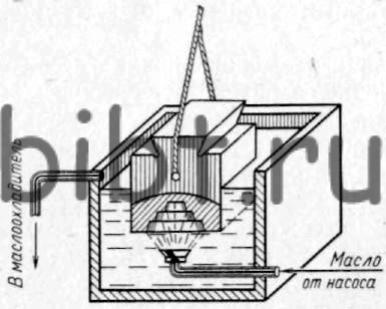

Закалку штампов проводят в масле. Для этого в транспортные отверстия на боковых сторонах штампов вставляют штыри и с помощью крана штампы погружают в бак гравюрой вниз. Тяжелые штампы перемещать в баке для предотвращения образования паровой рубашки и мешков трудно. Лучше с этой целью устанавливать в баках масляные души или приспособления для струйной подачи масла. Это не только способствует устранению паровой рубашки, но также увеличивает скорость охлаждения, благодаря чему повышается прокаливаемость штампа (рис. 75).

Рис. 75. Закалка штампа масляным душем

На Волгоградском заводе тракторных деталей и нормалей применено приспособление для струйного охлаждения маслом при закалке штампов. Благодаря повышению прокаливаемости это позволило увеличить число возобновлений гравюры штампа и тем самым повысить общий срок его эксплуатации.

Иногда для принудительной циркуляции масла в бак вводят сжатый воздух. Это, однако, вызывает преждевременное старение масла и потому нецелесообразно.

При закалке крупных штампов со сложной гравюрой во избежание трещин можно перед погружением в закалочный бак подстуживать их до 780—750 °С. Положительное влияние также оказывает повышение температуры масла до 70—80 °С. Поскольку это предельно допустимая температура, необходим строгий контроль, исключающий возможность ее дальнейшего повышения.

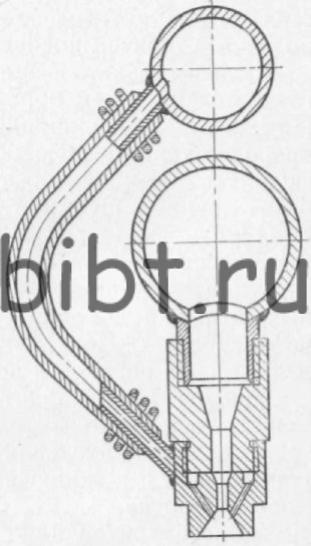

Крупные штампы, имеющие массу 1,0—1,5 т и более, охлаждают водовоздушной смесью. Для этого применяют приспособления, одно из которых показано на рис.76.

Рис. 76. Форсунка для закалки водовоздушной смесью

Оно представляет собой форсунку, в которую вода поступает через соединительный резиновый шланг и далее по кольцевому каналу проходит в отверстия, расположенные под углом к оси форсунки. Сжатый воздух подается по трубам через коллектор. В зависимости от размеров штампа форсунки устанавливаются в несколько рядов: число их в одном ряду может быть до 12 и более. Рекомендуется устанавливать расстояние между форсункой и закаливаемой поверхностью 500 мм, а расстояние между осями форсунок 150—200 мм. Давление воздуха 3 ат. Дальнейшее повышение давления лишь незначительно увеличивает интенсивность охлаждения. Регулирование скорости охлаждения достигается изменением расхода воды. Хорошие результаты получаются при охлаждении ступенями. Для этого в начальный период расход воды устанавливается наибольший — до 500 л/ч, а в конце снижается до 100 л/ч. В последнем случае закаливающая способность смеси будет, примерно, такая же, как и масла. Другой вариант ступенчатого режима заключается в том, что охлаждение водовоздушной смесью проводится до потемнения поверхности (~500°С), после чего подается только сжатый воздух.

Во всех случаях охлаждение при закалке не доводят до комнатной температуры, так как вследствие большой массы штампа температура внутренней части его значительно отстает от температуры поверхности. При охлаждении поверхности до комнатной температуры отставание внутренней зоны по температуре, а значит и по тепловой усадке, становится настолько большим, что это нередко приводит к трещинам. В связи с этим охлаждение проводят лишь до 150—250°С (в зависимости от размеров штампа), после чего немедленно следует отпуск. Чтобы определить время, когда штамп достигнет такой температуры, нужен некоторый навык. Если температура будет ниже 180—200 °С, то при подъеме штампа из бака над поверхностью масла последнее не вспыхивает. В то же время, если температура будет не ниже 130—150 °С то капля влаги, попавшая на его поверхность, мгновенно испаряется.