| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Факторы, влияющие на стойкость резца.

Основными факторами, влияющими на стойкость резца, являются: скорость резания, обрабатываемый материал, материал резца, глубина резания, подача, геометрия резца, охлаждение резца, жесткость станка, приспособления, резца, заготовки.

Влияние скорости резания на стойкость резца. Скорость резания оказывает самое большое, самое резкое влияние на стойкость резца. Небольшое увеличение скорости резания приводит к резкому снижению стойкости. Зависимости между скоростью резания и стойкостью позволяют выбирать оптимальные скорости.

Влияние обрабатываемого материала на стойкость резца. Обрабатываемые материалы характеризуются в основном твердостью, прочностью, вязкостью.

Затупление резца происходит гораздо быстрее при обработке твердых материалов, чем мягких. Материалы, твердость которых незначительно меньше твердости резца, обрабатываются с большим трудом. Стойкость резца при этом мала и, наоборот, мягкие материалы обрабатываются сравнительно легко и стойкость резца здесь велика. Например, чугун твердостью по Бринеллю 300 кГ/мм2 обрабатывают со скоростью резания 30 м/мин; если сохранить ту же стойкость и обрабатывать чугун твердостью 100 кГ/мм2, то скорость резания можно взять 150 м/мин.

Для удобства выбора скоростей резания при оптимальной стойкости резца путем ряда экспериментальных работ найдены поправочные коэффициенты, которыми и пользуются при выборе скоростей резания для обработки данного материала.

Влияние материала резца на его стойкость. Материалы, из которых изготовляют строгальные резцы, различны по своему химическому составу и физическим свойствам, основными из которых являются теплостойкость и износостойкость. Высокие теплостойкость и износостойкость материала резца позволяют работать на больших скоростях резания без снижения стойкости его.

Влияние глубины резания и подачи на стойкость резца. Увеличение глубины резания и подачи при всех прочих равных условиях вызывает увеличение работы резания, а следовательно, и рост выделяемого тепла, ведущий к снижению стойкости резца.

Многократными исследованиями установлено, что при одном и том же сечении срезаемого слоя увеличение подачи в большей степени влияет на скорость износа резца, чем увеличение глубины резания. Поэтому следует выбрать наибольшую допустимую припуском на обработку глубину резания, а затем подобрать подачу.

Влияние геометрии резца на его стойкость. Геометрия резца образуется в результате заточки его режущей части. Неправильная заточка резца ведет к снижению его стойкости, а при завышенных углах заточки — и к снижению его прочности.

Влияние главного заднего угла на стойкость. Увеличение главного заднего угла до 12°, а в некоторых случаях и до 16° приводит к увеличению стойкости.

Дальнейшее увеличение главного заднего угла приводит к ухудшению отвода тепла от режущего лезвия и частичному выкрашиванию режущей части из-за малого угла заострения.

Влияние переднего угла на стойкость резца. С увеличением переднего угла уменьшается работа резанием, а следовательно, и количество образующейся теплоты, но в то же время уменьшается и угол заострения, ослабляя тем самым режущую часть резца. Рекомендуемые передние углы даны в главе шестнадцатой.

Влияние угла наклона режущей кромки λ на стойкость резца. Возрастание угла λ от 0 до +15° увеличивает стойкость резца, главным образом за счет предохранения вершины резца от ударной нагрузки при врезании.

При чистовом строгании прекрасные результаты по стойкости и чистоте обработки дают широкие резцы с углом λ=+60°.

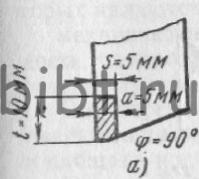

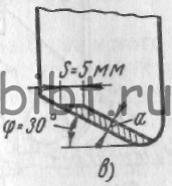

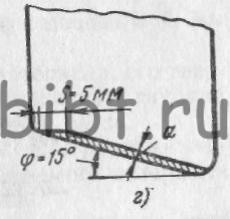

Влияние главного угла в плане φ на стойкость резца. Практика показывает, что с уменьшением толщины срезаемого слоя стойкость резца увеличивается. Уменьшение главного угла в плане φ приводит к уменьшению толщины срезаемого слоя (рис. 116) при одновременном увеличении контакта главной режущей кромки резца с обрабатываемой поверхностью, что способствует лучшему отводу теплоты от режущей кромки.

Главный угол в плане должен быть 10—30° при строгании массивных заготовок на продольно-строгальном станке и 45° при строгании небольших заготовок.

При работе на поперечно-строгальном станке главный угол в плане должен быть около 45°.

Влияние вспомогательного угла в плане φ1 на стойкость резца. Уменьшение вспомогательного угла в плане повышает его способность отводить тепло от режущего лезвия, а следовательно, при этом несколько возрастает его стойкость.

Вспомогательный угол в плане должен быть 5—10° при строгании резцами из быстрорежущей стали и 15—30° при строгании резцами, оснащенными пластинками из твердого сплава.

Влияние радиуса при вершине резца на его стойкость. С увеличением радиуса закругления уменьшается температура резания, что повышает стойкость резца. При черновом строгании радиус при вершине резца принимают равным 1 — 2 мм, а при работе на крупных продольно-строгальных станках — 3—5 мм.

Рис. 116. Влияние глвного угла в плане φ на толщину среза а:

а —φ= 90°, б —φ=45°, в -φ=30°, г — φ=15°

Влияние охлаждающей жидкости на стойкость резца. Применение охлаждающей жидкости увеличивает стойкость резца, но трудность отвода использованной жидкости не позволяет в (полной мере применять охлаждающую жидкость при строгании. При чистовом строгании иногда применяют смазку обрабатываемой поверхности, что увеличивает стойкость резца и способствует получению более чистой обработанной поверхности.

Влияние жесткости резца, станка и детали на стойкость резца. Кроме перечисленных выше факторов, на стойкость резца влияет также жесткость крепления резца, отсутствие слабин в суппорте станка, жесткость крепления и сама массивность обрабатываемой детали. При недостаточной жесткости могут возникнуть вибрации при строгании, и резец быстро выйдет из строя.