| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. ЗАТОЧКА И ДОВОДКА РЕЗЦОВ

Резцы затачиваются на специальных станках рабочими-заточниками. Но строгальщику часто приходится затачивать резцы самому на заточном станке. При этом поверхности резца необходимо затачивать в такой последовательности:

главную заднюю; вспомогательную заднюю; переднюю; переходную (закругленную или в виде фаски). Эта последовательность позволяет легко замерять получаемые при заточке углы.

Заточка резцов из быстрорежущей стали производится в два приема: предварительная, при которой придается форма с требуемыми углами заточки, и окончательная, при которой получают заданную геометрию резца с высокой чистотой поверхности. Предварительную заточку всегда выполняют перед закалкой на электрокорундовом крупнозернистом шлифовальном круге зернистостью 80—50 и твердостью С1—СТ1. Окончательную заточку резцов осуществляют после закалки на мелкозернистом шлифовальном круге зернистостью 25 и твердостью С1—С2 или на круге зернистостью 16 и твердостью СМ1—СМ2.

Заточка металлокерамических резцов, т. е. резцов с пластинками из твердых сплавов, производится после припаивания пластинки к державке. На электрокорундовом круге зернистостью 50—40 и твердостью СМ1—СМ2 снимают выступающие под пластинкой части державки. Заточка металлокерамических резцов так же, как и заточка резцов из быстрорежущей стали, состоит из предварительной и окончательной.

Предварительную заточку осуществляют на шлифовальном круге твердостью М3—СМ1 из зеленого или черного карбида кремния на керамической связке зернистостью 25. Шлифовальные круги твердостью М3 применяют для заточки резцов из сплавов Т15К6, ВК3М и Т30К4, а круги твердостью СМ1—для заточки резцов из сплавов ВК8, ВК6 и Т5К10.

Для окончательной заточки применяют круги из того же материала на той же связке, но зернистостью 16—10 и твердостью СМ1. Окружная скорость круга при ручной заточке должна быть 15 м/сек, а при автоматической 10—12 м/сек. Заточку ведут, слабо нажимая резцом на шлифовальный круг и одновременно перемещая его относительно круга со скоростью 1 м/мин.

Чтобы режущее лезвие при заточке не перегревалось, необходимы или очень легкий нажим резца на шлифовальный круг, или обильное охлаждение затачиваемого резца. Охлаждающие жидкости должны обладать достаточной теплоемкостью, не вызывать коррозии деталей станка и быть прозрачными.

При охлаждении резца при заточке рекомендуется осерненное масло такого состава (%): технического растительного масла (подсолнечного, льняного) 19, минерального масла (вазелинового, индустриального, велосита) 78, серы 3.

Неравномерное, прерывистое охлаждение особенно вредно для резцов с пластинками из твердых сплавов, так как вызывает невидимые трещины на поверхности пластинок и приводит к выкрашиванию режущей кромки при работе. Биение шлифовального круга также ведет к появлению трещин на металлокерамических пластинках при заточке, поэтому пользоваться такими шлифовальными кругами нельзя. Биение круга, его засаливание, плохая подача охлаждающей жидкости — основные причины порчи резцов при заточке.

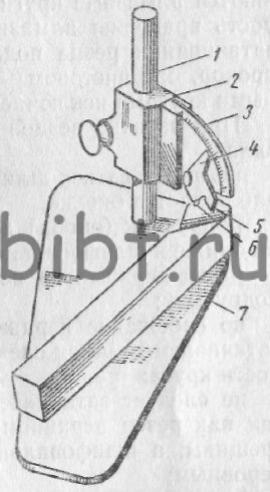

Углы резца при затачивании проверяют шаблонами, универсальными угломерами и настольным угломером. Настольный угломер для проверки углов резца (рис. 119) состоит из плиты 7, стойки 1, ползуна 2, пластинки 3 со шкалой до 90° и угольника, состоящего из рычага 4, и расположенных под углом 90° друг к другу граней 5 и 6. При совпадении риски рычага 4 с нулевым делением на пластинке грани угольника расположены: одна перпендикулярно плоскости плиты, вторая параллельно к ней.

Чтобы замерить угломером передний угол, резец прикладывают к грани 5 передней поверхностью и на градусной шкале читают величину угла. Для определения заднего угла резец прикладывают к грани 6 задней поверхностью и по шкале определяют величину заднего угла.

Доводка резцов. Если чистота обработки передней и задней поверхностей резца высокого класса, то продолжительность работы, а следовательно, и производительность резца значительно увеличиваются, при этом обработанная поверхность получается также высокой чистоты. Поэтому переднюю и главную заднюю поверхности обрабатывают до чистоты 9—10-го классов. Так как такие классы чистоты заточкой не достигаются, то производят специальную заточку, называемую доводкой.

Доводку осуществляют на доводочных дисках, изготовленных из чугуна средней твердости. Диаметр доводочного диска 200— 250 мм, вращается он от резца по часовой стрелке, скорость вращения рабочей поверхности 0,8—2 м/сек. Диск покрывают пастой, в состав которой входит порошок карбида бора зернистостью 4—3 или зеленого карбида кремния той же зернистости. Для удержания пасты на доводочном диске в пасту добавляют окись железа в количестве 5—10% от общего веса пасты.

Рис. 119. Настольный угломер для замера углов заточки резца

Переднюю и главную заднюю поверхности доводят не по всей их ширине, а только на полоске шириной 2—3 мм, для чего указанные углы затачивают на 3—4° больше требуемых величин. Качество доводимых поверхностей должно быть в пределах указанных выше классов чистоты.

Заточка резцов алмазными кругами. Черновое затачивание пластинок из твердого сплава выполняют торцом чашечного алмазного круга зернистостью АС 12 на керамической связке, чистовое затачивание — алмазными кругами зернистостью АС8 — АС5, что позволяет получать поверхности 9 и 10-го классов чистоты. Для получения 10 и 11-го классов чистоты применяются алмазные круги зернистостью АС4, АС3 и АСМ40. Скорость вращения алмазного круга 25—30 м/сек. При черновом затачивании резца подача составляет 0,01—0,015 мм за один проход, при чистовом — 0,005—0,008 мм. Заточка резцов алмазными кругами исключает необходимость в доводке.

При заточке резцов необходимо соблюдать следующие правила:

не пользоваться шлифовальным кругом, при работе которого наблюдается биение;

подручник (опора) должен быть надежно закреплен возможно ближе к шлифовальному кругу под требуемым углом;

резец держать на весу нельзя, опорой ему должен служить подручник;

во избежание неравномерного износа шлифовального круга затачиваемый резец следует перемещать по всей рабочей поверхности круга;

не следует затачиваемый резец сильно прижимать к кругу, так как резец неравномерно нагревается и на нем образуются трещины, а шлифовальный круг быстро портится — становится неровным;

категорически запрещается производить заточку на станке, не снабженном защитным кожухом;

обязательно надевать защитные очки;

при централизованной заточке и доводке резцов рабочее место заточника должно быть оборудовано местной вентиляцией.