| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. ПОДГОТОВКА СТАНКА К РАБОТЕ

Перед началом работы проверяют, исправлен ли станок. Все трущиеся части станка должны быть смазаны, движущиеся части, долбяк и стол должны быть отрегулированы, подтянуты крепления долбяка, направляющие клинья стола.

Установка заготовок и проверка. Заготовку устанавливают так, чтобы контурные линии обработанных поверхностей совпадали с направлениями подачи: прямые — с продольной или поперечной подачей, а криволинейные должны иметь радиусы, близкие к радиусу круговой подачи стола.

Если заготовка размечена, то ее установку на станке проверяют следующим образом. Стол с закрепленной на нем заготовкой перемещают по направлению обработки, наблюдая при этом, не изменяется ли расстояние между горизонтальной разметочной линией и вершиной установленного в долбяк резца (или острием чертилки). Вертикальные линии проверяют приставлением к разметочной линии угольника.

При установке неразмеченных заготовок придерживаются правила точной их выверки с тем, чтобы обеспечить сохранение размеров, заданных чертежом.

Во всех случаях установки строго следят за тем, чтобы был обеспечен необходимый перебег резцу, чтобы резец, находясь в нижнем положении, не прикасался к столу и не прижимал к нему стружку.

Установка резца. Если заготовка при обработке должна проходить под долбяком, то вылет резца должен быть несколько больше длины его пути. Этим обеспечивается возможность перебега резца и предохранение от прикосновения долбяка к поверхности заготовки или крепежным деталям приспособления. Окончательно (жестко) резец крепят после установки заготовки и резца.

Выбор режимов резания. Режимы резания — глубину резания, подачу и скорость резания выбирают с учетом следующих данных: материал резца и его жесткость (зависит от массы и крепления); материал заготовки, ее жесткость и припуск на обработку; требуемая точность обработки и чистота обработанной поверхности; мощность станка.

Как и для строгальных станков, выбирают в первую очередь глубину резания, потом подачу, в последнюю очередь — скорость резания и по ней устанавливают число двойных ходов.

Глубину резания выбирают, исходя из припуска на обработку с таким расчетом, чтобы было наименьшее число проходов. Лучшим вариантом считается срезание чернового припуска в один проход. При наличии чистовой обработки могут быть проходы получистовой и чистовой в зависимости от предъявляемых требований к обработанной поверхности.

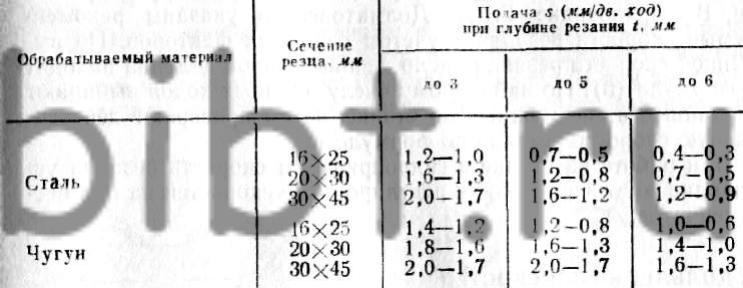

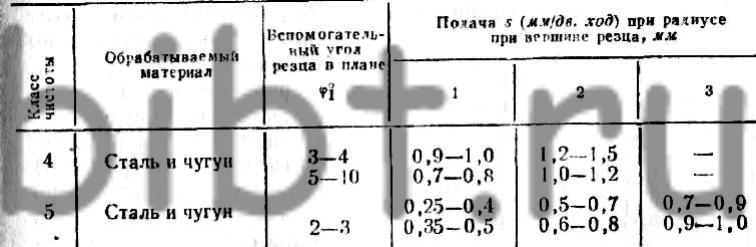

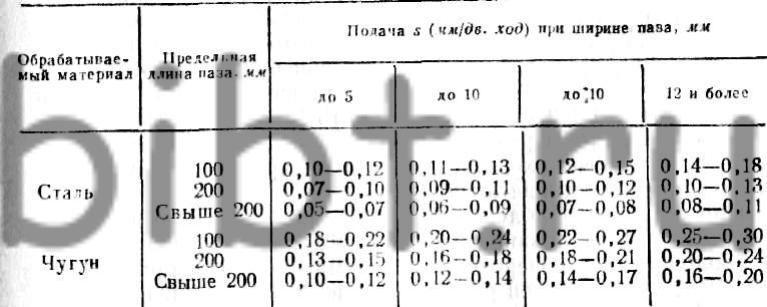

Таблица 19 Подачи при долблении

Черновая обработка плоскостей

Чистовая обработка плоскостей

Обработка пазов

Примечание. При жесткой системе станок — приспособление — инструмент — деталь табличные величины подач умножать на коэффициент K=1,2 ÷ 2,0 в зависимости от длины паза.

Выбор подачи зависит от чистоты поверхности, глубины резания и сечения резца. В табл. 19 даны рекомендуемые подачи для основных видов долбления.

Выбор скорости резания зависит от материала резца и заготовки, вида заготовки, глубины резания, подачи и других факторов. В справочнике Г. А. Долматовского указаны рекомендуемые скорости резания с учетом основных факторов. По выбранной скорости резания число двойных ходов долбяка находят по формуле (3). По найденному числу двойных ходов выбирают ближайшее из возможных на станке, затем проверяют действительную скорость резания по формуле (1).

При работе на станке с гидроприводом скорость резания устанавливают точно, так как регулирование скоростей на нем бесступенчатое.