| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. СУЩНОСТЬ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ПРОИСХОДЯЩИЕ ПРИ ЭТОМ ПРОЦЕССЫ

Резание металлов является одним из способов обработки металлических деталей, заключающимся в отделении слоя металла с поверхности заготовки, оставленного в виде припуска на обработку. В процессе резания наблюдаются следующие явления: усадка стружки, теплообразование, наростообразование, наклеп, износ резца.

Усадка стружки. В результате давления передней поверхности резца на снимаемый слой происходит деформация этого слоя, вначале упругая, а затем пластическая, после чего деформированный слой металла отделяется от основной массы в виде отдельных элементов. При дальнейшем продвижении резца этот процесс последовательно повторяется, в результате деформированный слой металла отделяется в виде стружки.

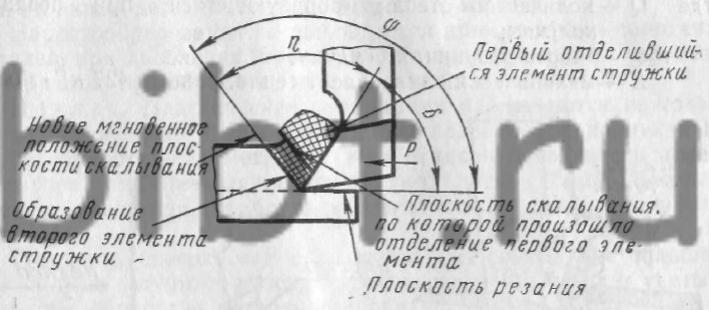

Процесс отделения элементов стружки происходит в плоскости, располагающейся под углом 145—155° к плоскости резания. Плоскость эта называется плоскостью скалывания, а угол, определяющий положение этой плоскости, углом скалывания (рис. 112).

Рис. 112. Схема процесса образования стружки:

углы: φ — скалывания, δ — резания, η — действия

Стружка состоит из отдельных элементов, связанных между собой с разной силой. Если эта связь малозаметна, стружка носит название сливной, если же элементы ярко выражены — она называется стружкой скалывания, в том же случае, когда связь между элементами стружки отсутствует, что наблюдается при обработке хрупких материалов, она называется стружкой надлома (см. рис. 13, в).

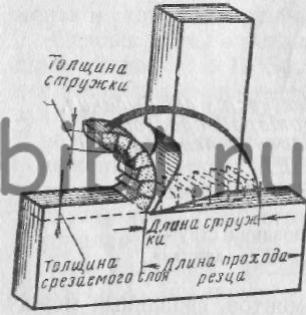

В результате деформаций размеры срезанного слоя при превращении его в стружку изменяются. Стружка становится короче, чем путь, пройденный резцом по обработанной поверхности, а толщина ее больше толщины срезаемого слоя. Ширина же стружки остается неизменной. Такое явление называется усадкой стружки, а отношение длины пути, пройденного резцом по обработанной поверхности L, к длине стружки L1 (рис. 113) называют коэффициентом усадки.

Рис. 113. Усадка стружки

Коэффициент усадки К определяется уравнением:

где a1 —толщина стружки;

а — толщина срезаемого слоя.

Теплообразование при резании. В результате деформаций, происходящих в процессе резания, а также трения резца об обработанную поверхность и стружки о переднюю поверхность резца происходит нагревание обрабатываемой детали, поверхности резца и стружки.

Количество выделяющегося тепла эквивалентно затраченной работе на резание. Количество тепла, выраженное через работу и механический эквивалент тепла, определяется из формулы

где Q — количество тепла, образующегося при резании, кал/мин;

Pzv — работа резания, кГ*м/мин;

Е — механический эквивалент тепла, равный 427 кГ*м/кал.

При одинаковых условиях резания сила Рz при обработке чугунов меньше, чем при обработке сталей, вследствие меньших пластических деформаций и меньшего трения сыпучей стружки надлома. Таким образом, общее количество тепла, образующегося при обработке чугунов, меньше, чем при обработке сталей.

Тепло, выделяющееся в процессе резания, распределяется следующим образом:

50—86% уходит со стружкой; 40—10% переходит в резец; 9—3% остается в детали; около 1% излучается в окружающую среду.

Нагревание резца приводит к потери им режущих способностей.

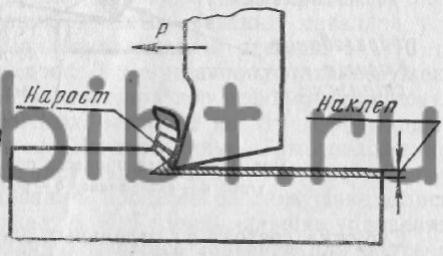

Наростообразование при резании. При резании металлов, вследствие происходящих при этом деформаций, металл сходящей стружки нагревается особенно сильно в месте контакта с передней поверхностью резца, становится пластичным, и частицы его, отделяясь от стружки, спрессовываются на передней поверхности резца. При длительном соприкосновении обрабатываемого металла с поверхностью резца такое наслоение становится значительным и, прикрывая собой режущую кромку резца, предохраняет его частично от износа, но ухудшает при этом чистоту обработанной поверхности. Такое наслоение металла называется наростом (рис. 114).

Рис. 114. Схема образования нароста и расположения наклепа

Нарост тверже обрабатываемого металла и мягче материала резца. Вырастая до некоторых размеров, нарост отрывается и уносится со стружкой, вместе с наростом отрываются и микрочастицы передней поверхности резца, таким образом постепенно ее разрушая. Наростообразование может происходить при строгании стальных деталей длиной в несколько метров.

Наростообразования не наблюдается при строгании коротких деталей, при долблении, при обработке чугуна и других хрупких материалов, при обработке чистых металлов (не сплавов).

Наклеп. Пластические деформации наблюдаются не только на стружке, но и на обработанной поверхности, проникая в глубь обработанного металла. Обработанная поверхность изменяет свое состояние, становится тверже, плотнее. Такое уплотнение материала при обработке резанием называют наклепом (см. рис. 114).

Твердость поверхности с наклепом становится тем больше, чем больше затупится резец. Это обстоятельство следует учитывать при обработке поверхности при чистовом и особенно при тонком строгании.

На величину и глубину наклепа обработанной поверхности оказывает влияние ряд факторов, главными из которых являются свойства обрабатываемого металла, угол резания, радиус закругления режущей кромки инструмента, толщина срезаемого слоя (подача), износ инструмента, скорость резания.