| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 4. Технологические свойства металлов

Технологические свойства определяют пригодность материала для изготовления из него детали тем или иным способом. К числу этих свойств относятся: обрабатываемость резанием, ковкость, свариваемость, жидкотекучесть, усадка, склонность к ликвации и др.

Обрабатываемость резанием — способность металла изменять свою форму под действием режущего инструмента (резца, фрезы, сверла и т. д.) при различных Операциях механической обработки (обтачивании, фрезеровании, сверлении).

Ковкость—способность металла принимать определенную форму и размеры под влиянием прилагаемой нагрузки без разрушения.

Свариваемость—способность металлов образовывать прочные соединения при нагреве свариваемых частей до расплавленного или до пластичного состояния. Хорошей свариваемостью обладают стали с низким содержанием углерода. Плохо свариваются чугун, медные и алюминиевые сплавы.

Пригодность металла или сплава для производства отливок определяется его жидкотекучими свойствами. Металл должен обладать способностью хорошо заполнять литейную форму и давать отливки с резко очерченными контурами, т. е. иметь хорошую жидкотекучесть. При недостаточной жидкотекучести форма заполняется не полностью и в тонких сечениях отливки образуются недоливы. Повышение температуры заливки улучшает жидкотекучесть сплавов.

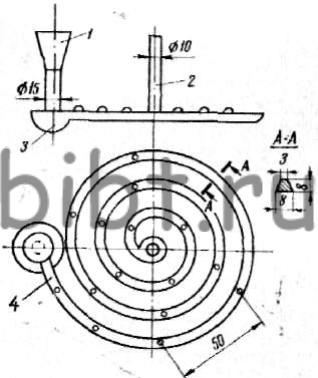

Величину жидкотекучести определяют по технологической пробе (рис. 2), т. е. по длине спирального канала, заполненного металлом в контрольной форме. Чем больше жидкотекучесть сплава, тем большей длины участок спирали он заполнит до затвердевания.

Рис. 2. Технологическая проба для испытания металлов и их сплавов на жидкотекучесть:

1 — литейный стояк, 2 — выпор, 3 — зумф под стояком, 4 — спираль

Усадка — относительное уменьшение основных линейных и объемных размеров отливки по сравнению с размерами модели, по которой она была отформована. При большой усадке металла во время его кристаллизации и охлаждения возникают значительные внутренние напряжения и образуются усадочные раковины. Для удобства усадку отливок выражают в процентах по отношению к размерам модели.

Величина усадки отливок зависит от химического состава сплава, конфигурации детали, а также от других факторов.

Ликвация — свойство сплавов образовывать при охлаждении и кристаллизации отливки с неоднородным химическим составом. Это объясняется тем, что сплав в форме охлаждается неравномерно. Чем больше разница в температуре внешних и внутренних частей отливки при ее охлаждении, тем больше компонентов, плавящихся при более низкой температуре, скапливается в середине сечения.

Различают два вида ликвации: внутрикристаллическую и зональную. Внутрикристаллическая ликвация характерна для фасонных отливок, изготовляемых из сплавов, образующих твердые растворы. В большинстве случаев скорость затвердевания отливки превышает скорость диффузии, которая необходима для выравнивания химического состава. Последнее является основной причиной развития внутрикристаллической ликвации в отливках.

Зональная ликвация наблюдается в толстостенных отливках, слитках, которые медленно охлаждаются в формах. Зональная ликвация может происходить по двум основным причинам: в связи с расслоением жидкого сплава из-за различной плотности, которое происходит при недостаточном перемешивании сплава при плавке и заливке, или при выпадении из жидкого сплава легких и тяжелых кристаллизующихся фаз.