| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 40. Механизация и автоматизация формовочных и стержневых работ

В СССР создано много

конструкций высокопроизводительных автоматических формовочных машин,

которые подразделяют на однопозиционные проходные и многопозиционные

карусельные. Примером машин первого типа могут служить новые

конструкции автоматических формовочных машин, работающих, по принципу

прессования с высоким давлением. Отливки, получаемые в формах,

изготовляемых на прессовых формовочных машинах, отличаются высокой

точностью. Одной из таких машин является формовочный пресс-автомат

конструкции НИИТракторосельхозмаша. Такие формовочные машины работают

на формовочных автоматических линиях в паре (для нижней и верхней

полуформы). Прессование полуформ осуществляется рычажно-прессовым

механизмом, действующим от пневматического цилиндра.

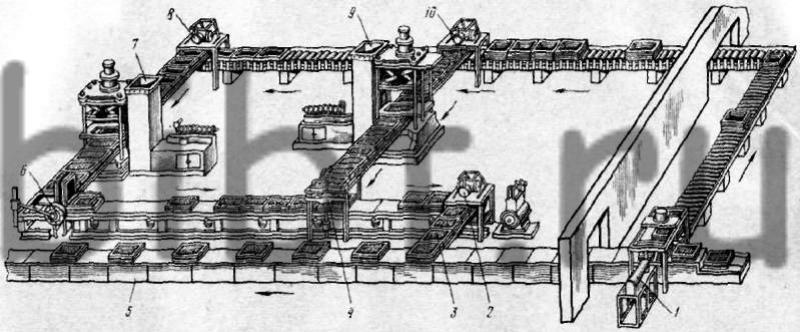

Рис. 48. Автоматическая формовочная линия с проходными прессующими автоматами:

1 — толкатель, 2 —сталкиватель форм на конвейер, 3 — литейная форма, 4 — спариватель полуформ, 5—конвейер, 6— автомат для изготовления нижних полуформ, 7, 9 — автомат для изготовления верхних полуформ, 8 — пневморычажный сталкиватель, 10 — распоровщик опок с пневморычажыым сталкнвателем

На рис. 48 изображена автоматическая линия с проходными однопозиционными формовочными прессующими автоматами, работающими на заводе Ростсельмаш. Характеристика линии — размер опок 600x600x120 мм; маоса отливок 0,1—25 кг; средняя металлоемкость формы 15,6 кг. Производительность линии (расчетная) — 360 форм в час. Давление прессования до 40 кгс/см2.

Линия состоит из трех независимо работающих участков: формовки верхних и нижних полуформ, сборки и установки форм на литейный конвейер. Все они соединены при помощи транспортных приводных рольгангов — накопителей. Каждый участок смонтирован из отдельных агрегатов с единой системой управления.

Участок формовки верхних полуформ состоит из прессового формовочного автомата с пневморычажным механизмом, распоровщика опок и спаривания полуформ.

Участок формовки нижних полуформ состоит из аналогичного прессового формовочного автомата, сталкивателя опок, механизма продольного сталкивания и кантователя, механизма срезания напуска смеси, находящегося под рольгангом. Участок установки форм на литейный конвейер состоит из механизма поперечного сталкивания роликового склиза. Каждый участок снабжен системой пневматического и электрического управления.

Собранные под заливку металлом формы накрывают грузами или скрепляют скобами во избежание подъема верхней полуформы заливаемым металлом. В современных литейных цехах эти трудоемкие операции механизированы.

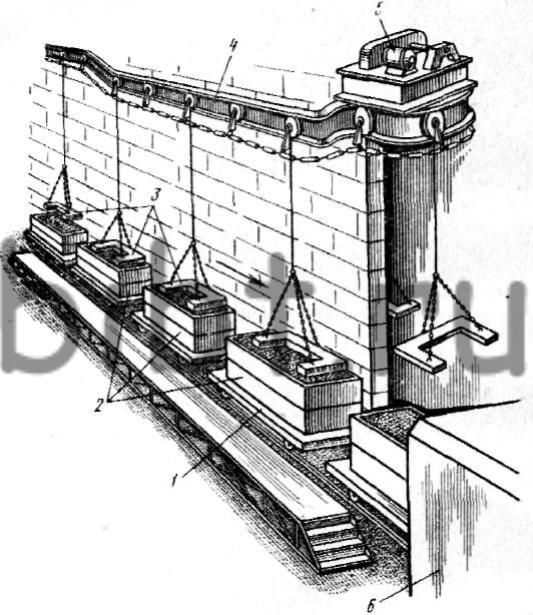

Рис. 49. Механизированное накладывание грузов на литейные формы

Механизированные установки по накладыванию грузов на формы выполняются в виде замкнутого цепного конвейера, подвешенного над сборочно-заливочной ветвью литейного конвейера 1 (рис. 49). Подвесной конвейер имеет самостоятельный привод 5, и скорость его движения совпадает со скоростью движения литейного конвейера. По монорельсу 4 подвесного конвейера свободно катятся увлекаемые цепью подвешенные грузы 3. В месте накладывания грузов на формы монорельс снижается, и грузы ложатся на формы 2. Перед охладительной камерой 6 монорельс имеет подъем и несколько отводится в сторону. Подошедшие к этому месту грузы автоматически поднимаются с форм и также отводятся в сторону.

В литейных цехах около половины общего объема трудоемкости формовочных и стержневых работ занимают работы, связанные с изготовлением стержней.

Самой трудоемкой операцией при изготовлении стержней является набивка их. Для механизации этой операции применяют различные стержневые машины. Однако преимущества использования машины для набивки стержней уменьшаются из-за большого объема ручных работ по выполнению следующих вспомогательных операций: транспортировки, постановки и снятия стержневых ящиков, их поворачивания и разъема, извлечения стержней из ящиков и т. п. Трудоемкость вспомогательных операций во много раз превышает операции набивки стержней.

Поэтому комплексная механизация и автоматизация стержневых работ должна предусматривать использование стержневых машин в сочетании с подъемными, поворотными и вытяжными установками, механизирующими трудоемкие вспомогательные операции.

В настоящее время создан ряд новых конструкций универсальных и специальных пескодувных автоматических стержневых машин.

Как показывает передовой отечественный и зарубежный опыт, наиболее полно поддается автоматизации процесс изготовления полых или монолитных тонкостенных стержней из песчано-смоляных смесей. Использование смесей на основе таких связующих позволяет получать готовые к употреблению стержни за весьма короткое время непосредственно в горячем ящике по автоматическому замкнутому циклу. При этом появляется возможность значительно уменьшить трудоемкость изготовления стержней, повысить их размерную точность и качество. Процесс нашел наибольшее применение в массовом производстве.