| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. Особенности формовки при производстве отливок из цветных сплавов. Особенности формовки при производстве отливок из медных сплавов.

Медные сплавы. Оловянистые бронзы обладают широким интервалом кристаллизации. В связи с этим они имеют невысокую жидкотекучесть; такие сплавы склонны к образованию усадочной пористости. Литейная усадка оловянистых бронз 1,4—1,45%.

Безоловянистые бронзы характеризуются узким интервалом кристаллизации, высокой жидкотекучестью. Отливки имеют концентрированную усадочную раковину, которая может быть перемещена в прибыль. Литейная усадка этих сплавов достигает 2,5%.

Латуни имеют удовлетворительные литейные свойства. Усадка некоторых кремнистых латуней может достигать 2,3%.

Температура заливки медных сплавов (бронзы, латуни) обычно не превышает 1100°С. От формовочных материалов не требуется высокой огнеупорности. Медные сплавы обладают весьма невысокой вязкостью, в расплавленном состоянии способны заполнять мельчайшие отпечатки модели и проникать в пустоты между отдельными песчинками. Поэтому формовочные смеси необходимо составлять из мелкозернистых песков.

Специальные бронзы и латуни вследствие большой усадки, сильного насыщения газами, склонности к ликвации (неоднородности химического состава) требуют особых способов заливки. Если для чугунных отливок применяют так называемую запертую литниковую систему, т. е. такую, у которой площади поперечного сечения стояка, шлакоуловителя, питателя уменьшаются, то для отливок из медных сплавов применяют другой принцип заполнения формы. Расплав должен проходить питатель спокойно, без разбрызгивания и плавно заполнять форму. При этом обязательно должен соблюдаться принцип направленного затвердевания. Поэтому соотношение площадей поперечного сечения стояка, шлакоуловителя и питателя увеличивают по направлению от стояка к питателю. Это позволяет пропитать мелкие отливки за счет металла литниковой системы, что удешевляет стоимость отливок и уменьшает расход металла на прибыль. К тому же обеспечивается плавный, безударный, подвод расплава в полость формы. Литниковые системы с расширением площади сечения каналов позволяют уменьшать разбрызгивание и окисление расплава при заливке.

На практике применяют рожковый подвод металла, заливку через щелевые питатели, заливку в наклонном положении, заливку под напором. Для задержки шлака и плен от проникновения в форму часто устанавливают фильтровальные сетки.

Одну из распространенных медных отливок — втулку, служащую в качестве опорного подшипника скольжения в различных механизмах и машинах формуют горизонтально и вертикально. Мелкие втулки формуют в двух опоках и располагают их горизонтально. Если втулка длинная, то питатели должны примыкать к торцу втулки, если втулка короткая — питатели можно устанавливать к образующей цилиндра.

Рис. 115. Крупная втулка из бронзы, залитая под напором стояка

На рис. 115 изображен способ заливки втулки из фосфористой бронзы под напором. В форме создают большое давление при помощи высокого стояка. Это устраняет газовую пористость в отливке.

Рис. 116. Заливка бронзовой втулки через щелевой питатель

Детали с большой высотой предпочтительно заливать через щелевой питатель (рис. 116), при этом достигается плавная заливка и равномерное распределение горячего металла по высоте отливки, обеспечивающее направленное затвердевание.

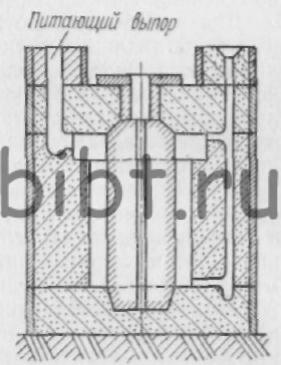

Форма с питающим выпором изображена на рис. 117.

Рис. 117. Устройство формы с питающим выпором

Форма изготовлена в опоках, подвод металла в форму осуществляется сифоном, во фланец подведен дополнительный питатель. С противоположной стороны фланца выполнен массивный питающий отводной выпор.

Установку формы перед заливкой в наклонном положении применяют при изготовлении отливок из алюминиевой бронзы. Крупные втулки из алюминиевой бронзы формуют вертикально в нескольких опоках. Это вызвано необходимостью плавного подвода жидкого металла в полость формы. Применение стояка с изгибом смягчает удар струи расплава и предупреждает разбрызгивание. Верхнюю часть отливки подпитывают кольцевой прибылью.

Фасонные отливки (колеса, шестерни, диски) имеют различную толщину спиц и обода. Поэтому в отливках часто образуются усадочные раковины, трещины. Чтобы уменьшить брак по этим дефектам, применяют установку холодильников (металлических и графитовых) для ускоренного охлаждения тепловых узлов отливки и создания направленного затвердевания. Для этой же цели устанавливают питающие прибыли. Форму иногда наклоняют, чтобы улучшить условия питания затвердевающей отливки.

При изготовлении отливок из медных сплавов применяют незаполненные, расширяющиеся литниковые системы с соотношением площадей поперечного сечения каналов: Fст : Fшл : Fпит = 1 : 2 : 2 или 1 : 2 : 4.

Площадь поперечного сечения стояка как канала литниковой системы с наименьшим сечением и продолжительность заливки рассчитывают по формулам, приведенным на стр. 63.