| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Особенности формовки литейных форм при производстве отливок из магниевых сплавов.

Магниевые сплавы. Отличительным свойством магниевых сплавов является их высокая химическая активность по отношению к кислороду. При плавке и заливке расплавленного металла возможно загорание (бурное окисление) металла. Поэтому формовочные смеси для магниевых отливок должны содержать специальные защитные присадки— фтористые соли 5—10%, или серу до 1%,или борную кислоту до 0,5%. Защитными составами опрыскивают снаружи и стержни. Формовочные смеси должны содержать минимальное количество влаги, иметь повышенную газопроницаемость.

Особенностями магниевых сплавов являются низкая жидкотекучесть, большая усадка, повышенная склонность к образованию трещин, особенно в местах резкого изменения толщины стенки отливки в острых углах. Это определяет некоторые особенности в приемах формовки. Расположение отливки в форме следует выбирать таким образом, чтобы избежать образования больших горизонтальных поверхностей, так как на этих плоскостях будут скапливаться плены, шлаковые включения.

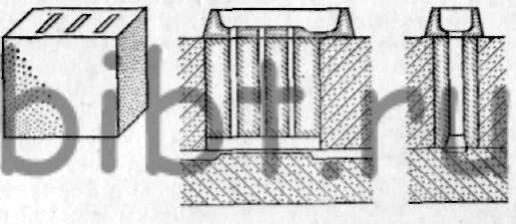

Особенно важно предотвратить образование окислов в самой литниковой системе и не допустить попадание шлаков и окислов в полость формы вместе с расплавом. Верхний подвод металла в форму обеспечивает последовательное затвердевание отливки, но не избавляет от окисных плен. Для магниевых сплавов предпочтительнее устраивать литниковую систему с нижним подводом жидкого металла — сифоном (рис. 119).

Рис. 119. Литниковая система для отливок из магниевых сплавов:

а — с нижним подводом металла, б — двойная литниковая система; 1 — верхний коллектор, 2 — нижний коллектор

Если отливка имеет значительную высоту или сложную конфигурацию, необходимо применять литниковую систему с подводом жидкого металла в полость формы на разных уровнях (двойная литниковая система).

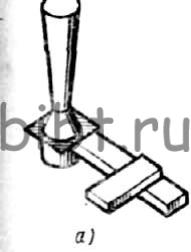

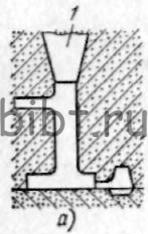

В формах для отливок типа п оршней, т. е. тонкостенных деталей цилиндрической формы, устанавливают вертикальную (щелевую) литниковую систему (рис. 120).

Рис. 120. Вертикально-щелевая литниковая система для отливок из магниевых сплавов:

а —- стояк, б — коллектор круглого сечения, в — щелевой питатель

Горячий металл всегда находится в верхних слоях, что обеспечивает направленную кристаллизацию отливки.

Литниковая система для магниевых отливок имеет литниковую чашу, стояк, литниковую сетку, металлоприемник, коллектор, шлаковыпор, питатели, выпоры. В зависимости от массы и конфигурации отливки не все перечисленные элементы литниковой системы могут применяться одновременно. Литниковые чаши используют для крупных отливок, чтобы обеспечить спокойное заполнение стояка жидким металлом и частичное отделение шлаков. Чаши делают из формовочной или стержневой смеси. При литье магниевых сплавов применяют круглые, прямоугольные (щелевые) и змеевидные стояки. Наиболее просто формуют круглый стояк. Но в этом случае возможен захват воздуха при вращательном движении струи расплава в стояке при заливке. Поэтому целесообразно применять стояки небольшого диаметра. Для мелких отливок (до 10 кг) рекомендуемый диаметр стояка 12—15 мм; для средних и крупных отливок— 15—22 мм.

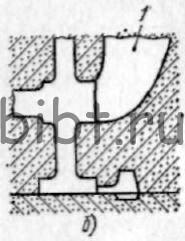

Рис. 121. Стержень, оформляющий щелевые стояки

Отливки высотой более 300 мм формуют с применением щелевых стояков, которые можно выполнять специальным стержнем (рис. 121). Завихрения расплава в щелевом стояке минимальны. При небольшой высоте опоки щелевой стояк выполняют в форме, но при этом нельзя сильно уплотнять формовочную смесь в зоне стояка, чтобы избежать кипения расплава и выброса его из формы.

Стояки с изгибом (змеевидные) применяют совместно с вертикальным щелевым питателем. Они обеспечивают плавное заполнение формы с регулируемой скоростью. Но устройство их в песчаной форме сложно. Применяют их чаще всего при изготовлении отливок в металлических формах с вертикальной плоскостью разъема.

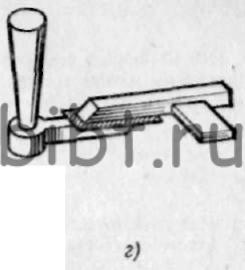

Для уменьшения удара струи расплава и для частичного удерживания шлака часто применяют сетки, устанавливаемые в основании стояка (рис. 122).

Рис. 122. Установка сеток в каналах литниковой системы:

а— в основании стояка, б — в расширенной части коллектора, в — под питателем, г — между металлоприемником и коллектором

Применяют керамические сетки или сетки из металлического листа толщиной 0,3—0,5 мм. В обоих случаях диаметр отверстий сетки должен быть около 2 мм. Металлоприемник устанавливают в форме для смягчения удара расплава при поступлении его в коллектор, сечение коллектора выполняют больше сечения стояка для уменьшения скорости течения расплава. При этом шлак и плёны будут успевать подниматься вверх (отстаиваться). Коллектор располагают вокруг полости формы с тем, чтобы подвести металл в возможно большее число мест отливки. Это делают для предупреждения местного перегрева в отливке, а также для быстрого подвода жидкого металла в форму. Для более плавного подвода расплава рекомендуется размещать часть коллектора в верхней опоке (примерно на 2/3—3/4 высоты).

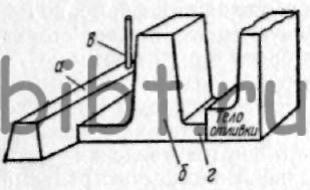

Рис. 123. Конструкция литниковой системы с шлаковыпором:

а — коллектор, б — шлаковыпор, в — накол, г — питатель

Для более полного удерживания шлака в форме делают шлаковыпоры (рис. 123) или на концах коллектора наколы диаметром 10—20 мм. Целесообразно применять питатели плоской формы с размерами по высоте 4—6 мм, по ширине 20—60 мм или рожковые. Последние выполняют при помощи стержневой вставки или непосредственно в форме.

Рис. 124. Питатели для отливок из магниевых сплавов:

а — плоский со округлением, б, в — рожковые питатели

На рис. 124 изображены плоский питатель со скруглением и подвод рожковых питателей к телу отливки. Выпор формуют размером на 20—30% больше, чем для алюминиевых отливок. Применяют установку выпора на отливке (рис. 125, а) или выполняют отводной выпор (рис. 125, б).

Рис. 125. Установка выпоров на отливках из магниевых сплавов:

а — над стенкой, б — отводной выпор; 1 — выпор

Контрольные вопросы

1. Назовите особенности изготовления форм для стальных отливок.

2. Перечислите типы и конструкции прибылей.

3. Назовите особенности изготовления форм для отливок из высокопрочного чугуна с шаровидным графитом.

4. Расскажите об особенностях формовки при производстве отливок из медных, алюминиевых и магниевых сплавов.