| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Силовое взаимодействие расплава и литьевой формы. Физико-химическое взаимодействие отливки и литьевой формы.

Силовое взаимодействие расплава и формы. Следствием силового взаимодействия расплава (или отливки) и формы является образование в отливке внутренних напряжений и в некоторых случаях — трещин. Процесс силового взаимодействия отливки и формы представляет собой целый комплекс достаточно сложных явлений. Тем не менее можно выделить из этого комплекса и рассмотреть отдельно ряд факторов.

Металл, заполнив полость формы, начинает охлаждаться, затвердевать, отдавая теплоту форме. Затвердевание происходит от поверхностей внутрь стенок отливки. В начальный момент затвердевания на поверхности расплава будет образовываться корка твердого металла, прочность которой незначительна. При этом смесь, прилегающая к затвердевающему металлу, упрочняется за счет подсушивания ее выделяющейся теплотой.

Перечисленные факторы воздействуют на затвердевающую отливку таким образом, что со стороны формы она испытывает силовое воздействие, тормозящее усадку. Это означает, что если отливка уменьшает линейный размер при охлаждении, то форма, сохраняя первоначальный размер, препятствует этой усадке. По этой причине в отливке возникают напряжения, чаще всего растяжения. Такие напряжения могут, если прочность корки металла мала, разрывать ее, образовывая в отливке горячие трещины.

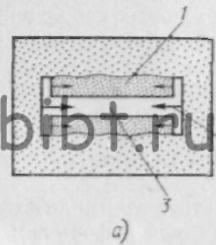

Силовое взаимодействие отливки и формы зависит от свойств формовочной смеси и конфигурации отливки. Сильно уплотненная смесь или смесь, имеющая высокую прочность в результате введения специальных добавок, оказывает существенно большее сопротивление усадке отливки. При наличии на отливках поперечных ребер (рис. 137, а) или при коробчатой их форме, как у крупных станочных отливок, затрудняется их усадка, создается в форме большое число зон сжатия формовочной смеси. Если отливки имеют внутренние стержни, то они также оказывают тормозящее действие на усадку.

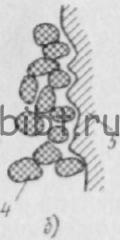

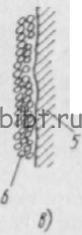

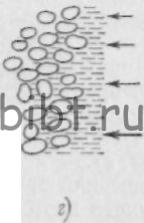

Рис. 137. Взаимодействие отливки и формы:

а — силовое, б, в — формирование шероховатости, г — схема образования механического пригара; 1 — зона сжатия формовочной смеси, 2 — направление сжатия отливки при усадке, 3 — зона растяжения в отливке, 4, 6 — зерна песка, 5 — отливка

Уменьшить напряжения в отливках можно в тех случаях, когда усадка приближается к свободной. Это возможно, если формовочные и стержневые смеси имеют невысокую прочность. Например, при производстве крупных отливок, у которых абсолютная усадка может достигать единиц и даже десятков миллиметров, применяют податливые смеси. Их получают введением в состав, например, древесных опилок, которые при сушке и заливке выгорают и образуют пустоты в форме или стержне. Хорошей податливостью обладают стержни из холоднотвердеющих смесей. Увеличение податливости смесей обеспечивается также введением в формовочную и стержневую смесь серебристого графита до 12%. Однако очень резкое уменьшение прочности формы нежелательно. Это может привести к разрушению ее.

Физико-химическое взаимодействие отливки и формы. Результаты такого взаимодействия влияют на состояние поверхностей отливки и слоя металла, непосредственно примыкающего к ним. Состояние поверхностей отливки характеризуется шероховатостью, наличием или отсутствием на них различных пригаров — химического, механического или термического.

Шероховатость поверхности отливок зависит в основном, без Учета пригара, от размеров зерен формовочного материала. Если зерна велики, то поверхность расплавленного металла будет иметь выступы и впадины, т. е. повторять поверхность, образованную зернами (рис. 137, б). Если же формовочный материал мелкозернистый, то поверхность расплавленного металла будет более гладкой (рис. 137, в). Как в первом, так и во втором случае поверхность отливки после затвердевания металла сохранит форму, приданную eft зернами формовочного материала.

Пригар на отливках является следствием различных явлений. Под действием заливаемого в форму расплава происходит размягчение, расплавление формовочных материалов с низкой огнеупорностью. При этом взаимодействие их в некоторых небольших объемах формы с расплавленным металлом способствует образованию термического пригара.

Механический пригар образуется на отливках, особенно крупных, при проникновении залитого жидкого металла в поры формовочной смеси под действием статического напора. В этом случае толщина слоя механического пригара может достигнуть 5—8 мм (рис. 137, г).

Химический пригар возникает в результате взаимодействия расплавленного металла с газами, находящимися в форме, и формовочными материалами. При этом если в форме или в зазорах между частицами формовочной смеси находится кислород и в составе расплава есть железо, то последнее окисляется. В свою очередь закись железа FeO взаимодействует с двуокисью кремния SiO2 по реакции FeO + SiO2 -> FeSiO3

Расплавленный FeSiO3 (силикат железа) смачивает частицы формовочной смеси и создает после охлаждения отливки корку пригара на ее поверхности. Химический пригар может быть уменьшен введением в смесь противопригарных добавок, окрашиванием форм и стержней.