| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Формовка форм с пенополистироловой моделью в опоках.

Модель устанавливают на модельную плиту. В некоторых моделях для образования в отливках отверстий ставят закладные стержни (металлические коробки, заполненные смесью), жеребейки, если они предусмотрены технологией,наружные и внутренние холодильники.

Отъемные части крепят к модели непосредственно перед формовкой тонкими гвоздями. Жеребейки, назначение которых, как и в случае формовки по извлекаемым моделям,— выполнить стенку отливки с определенной толщиной, должны быть очищены, обезжирены и поставлены в специально предусмотренные в стенках модели отверстия. Наружные холодильники должны пройти дробеструйную обработку и обезжиривание. Рабочие поверхности холодильников должны быть окрашены краской, применяемой для окраски модели. Модели литниковых каналов и прибылей крепят формовочными гвоздями во избежание смещения этих элементов при формовке. Как и при формовке по извлекаемой модели вокруг пенополистироловой модели и в карманах располагают крючки — арматуру из проволоки Ø 8—12 мм.

Арматуру применяют для укрепления болванов, а также для удержания в опоке облицовочного слоя смеси при кантовке нижней полуформы. Глубокие карманы иногда укрепляют трубами с отверстиями в стенке для вывода газов из болвана. Арматуру крепят за ребра опоки, причем она не должна располагаться ближе чем в 20 мм от модели.

При формовке по пенополистироловым моделям применяют облицовочные и наполнительные смеси. В качестве облицовочных часто используют холоднотвердеющие смеси (ХТС). В этих смесях связующими служат фурановая смола и кислотный отвердитель. При смещивании кварцевого песка, фурановой смолы и отвердителя смесь через 15 — 30 мин приобретает высокую прочность на сжатие - 196 — 490 кПа, достаточную для формовки крупных моделей и последующей заливки. Иногда, если модель представляет собой тонкостенную плиту простой конфигурации, используют жидкостекольную облицовочную смесь.

При производстве стальных отливок применяют облицовочные смеси на жидком стекле без добавок глины. Глубокие карманы и полости в модели рекомендуется заполнять смесью на основе хромистого железняка, отличающейся повышенной огнеупорностью. Облицовочную смесь уплотняют капроновыми или резиновыми молотками, ручными трамбовками. Нельзя применять пневматические трамбовки, работа которых может привести к поломке, смятию модели. Вокруг тонких выступающих частей модели уплотнение смеси производят руками.

Толщина облицовочного слоя зависит от массы отливки и толщины ее стенки. Для отливок массой до 2000 кг и толщиной стенки до 100 мм необходимо наносить слой облицовочной смеси 120—140 мм, а свыше 5000 кг с такой же толщиной стенки — 150 мм. Облицовочную смесь начинают наносить снизу, от модельной плиты. Для облицовывания высоких моделей применяют сборные жакеты, которые устанавливают вокруг модели или опоки-рамки. Смеси с фурановыми смолами твердеют на воздухе, смеси с жидким стеклом упрочняются углекислым газом.

Затем устанавливают опоку, закрепляют на ребрах проволочные крючки, каркасы. Наполнительную смесь уплотняют пневмотрамбовками или пескометом. Верхний слой смеси должен быть не ниже уровня крестовин. Излишек смеси удаляют до ровной плоскости. Для вентилирования формы делают наколы иглой Ø 5— 8 мм с шагом 80—100 мм, глубиной до облицовочного слоя. Заформованную опоку кантуют, в том же порядке готовят верхнюю полуформу. Стояк литниковой системы составляют из керамических огнеупорных трубок. В наиболее высоких частях модели отливки и в прибылях необходимо делать сквозные каналы глубиной до нижнего облицовочного слоя нагретым до 200°С прутком (рис. 100).

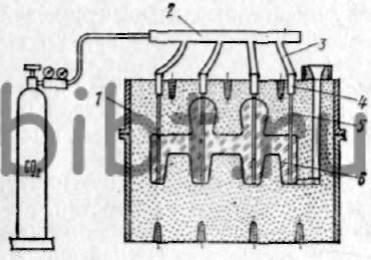

Рис. 100. Форма с пенополистироловой моделью:

1 — кварцевый песок, 2 — распределитель, 3 — гибкий шланг, 4 — мундштук для подвода CO2, 5 — газоподводный канал, 6 — модель

Эти каналы служат для уменьшения давления газов внутри формы при газифицировании модели. При формовке в каналы вставляют стальные прутки, чтобы в них не попадала смесь, затем прутки удаляют. Каналы для отвода газов и для продувки формы заделывают асбестом на глубину 50—100 мм. Это предотвращает их засорение. Продувают сжатым воздухом литниковую систему, устанавливают литниковые чаши. Затем готовят постель из отработанной смеси на плацу цеха. Нагружают формы литыми блоками с цапфами для транспортирования краном или скрепляют полуформу болтами. Грузы не должны перекрывать заливочные воронки и отверстия для подвода углекислого газа. На форму приклеивают паспорт с указанием номера чертежа и заказа, марки сплава, массы жидкого металла, температуры заливки и пометки «модель из пенополистирола». После заливки в паспорте отмечают время заливки, номер плавки, время заливки формы.

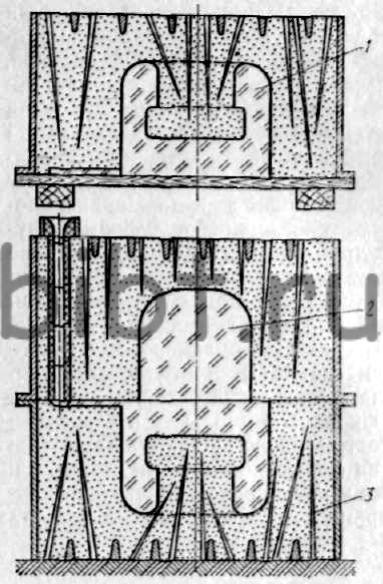

Схема формовки по пенополистироловой модели простой конфигурации изображена на рис. 101.

Рис. 101. Схема формовки по пенополистироловой модели простой конфигурации:

1 — модель, 2 — прибыль, 3 — вентиляционные каналы

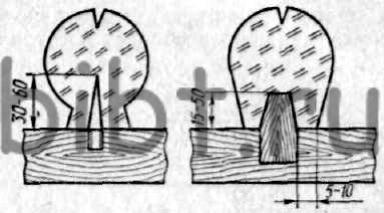

Для питания массивных узлов отливок готовят шаровые прибыли из пенополистирола (рис. 102). Модель прибыли накалывают на остроконечный шип модели или устанавливают на широкий шип высотой 15— 50 мм. Модель прибыли остается в форме, газифицируется при заливке и подпитывает отливку. Открытые прибыли при формовке по пенополистиролу применять не рекомендуется.

Рис. 102. Прибыли из пенополистирола