| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Глава IX.

Изготовление форм из химически твердеющих смесей

§ 1. Изготовление форм из гипсовых смесей. Изготовление гипсовых литьевых форм.

Приготовление гипсовых смесей. В гипсовых формах получают Мелкие и средние отливки массой в несколько десятков килограммов и длиной до 2—3 м. Гипсовые формы не коробятся при заливке, Поэтому точность получаемых в них отливок выше, чем в более дорогих керамических формах. Выход годного металла несколько больше, чем при литье в песчано-глинистые формы.

В гипсовых формах можно получать тонкостенные отливки (рис. 107), так как гипс может быть нагрет до температуры 600— 700°С без разрушения. Такой нагрев способствует лучшему заполнению жидким металлом узких полостей в форме. Одним из ценных свойств гипса и формовочных материалов на его основе является способность давать гладкий и чистый отпечаток. Эта способность сохраняется и тогда, когда в смесь вводят крупнозернистые пески.

Добавка асбеста в гипс резко уменьшает количество трещин при высушивании и прокаливании формы. Гипсовый формовочный материал содержит огнеупорный кварцевый песок, шамотный порошок, маршаллит, армирующую добавку — асбест, связующее вещество— гипс. Особенностями гипсовых смесей является хорошая текучесть при добавлении в смесь воды, а также низкая теплопроводность по сравнению с известными формовочными материалами. Это позволяет медленно заполнять форму и создавать направленное затвердевание. Прочность гипсовой формы можно изменить введением различных добавок. В гипсовых формах получают отливки из цветных сплавов с температурой плавления не выше 1200°С. В отличие от цементного связующего, требующего для отверждения нескольких часов, гипс затвердевает за 5—15 мин.

Природное соединение CaSO4•2H2O называют гипсовым камнем. Гипсовый камень разлагается при температуре 107°С по реакции CaSO4 • 2Н2O -> CaSO4•0,5Н2O+1,5Н2O

Полугидрат CaSO4•0,5H2O обладает вяжущими свойствами. Процесс твердения происходит постепенно при добавлении 30—70% воды к массе полугидрата. Смесь воды и гипса вначале представляет собой пластичную массу, затем теряет подвижность и затвердевает.

Асбест — волокнистый минерал. Формула его химического соединения 3MgO•2SiO2•2H2O (гидросиликат магния). Особенностью асбеста является его способность разделяться на более мелкие волокна. Асбест не горит, но при нагреве до 800°С теряет кристаллизационную воду 2Н2O и рассыпается в порошок.

Гипсовый формовочный материал должен обладать невысокой прочностью с тем, чтобы оказывать небольшое сопротивление усадке затвердевающего металла. Такой формовочный материал легко выбивается и вымывается горячей водой. Для приготовления гипсовой массы применяют медленно вращающиеся лопастные смесители и мешалки пропеллерного типа с частотой вращения 350—450 об/мин. При смешивании не должна образовываться пена.

Рис. 107. Отливка, полученная в гипсовой форме

Изготовление гипсовых литьевых форм. Гипсовые формы выполняют безопочными. Чаще всего они состоят из двух половин — верхней и нижней. Отливку деталей производят следующим образом. На алюминиевую плиту устанавливают модели или гипсовые модельные плиты и алюминиевую опоку. Модельный комплект покрывают слоем разделительной смазки на основе стеарина и керосина. Готовят формовочную смесь и заливают се в опоку. После затвердевания опоку снимают, переворачивают, развертывают отверстия под штыри, устанавливают стояк, выпор; смазывают эти детали разделительной смазкой, ставят верхнюю литейную опоку. Затем заливают гипсовую смесь, выдерживают форму до отверждения, разбирают форму и удаляют за специальные подъемы части модели. Отдельные, несложные по конфигурации отливки оформляют в одной половине формы, другой ее частью может служить холодильник или плита.

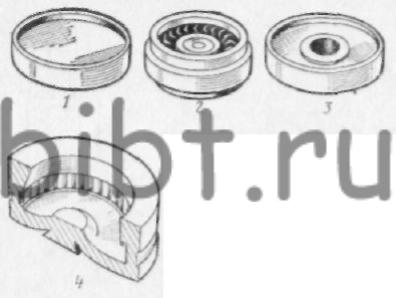

Рис. 108. Гипсовая форма для отливки типа турбины:

1 — нижняя часть формы, 2 — средняя часть формы, 3 — верхняя часть формы, 4 — средняя часть формы в разрезе

Гипсовая форма для отливки диска турбины (рис. 108) состоит из трех отдельных частей: верхней и нижней (крышек) и средней части, оформляющей лопатки турбины. Гипсовые формы и стержни для отливки сложных тонкостенных деталей целесообразно обработать паром в течение 6—8 ч для увеличения податливости и после 14-часовой выдержки на воздухе высушить или прокалить в печи. Форму для простых по конфигурации и мелких отливок не обрабатывают паром, после сушки ее охлаждают и направляют на сборку и заливку.