| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Изготовление литьевых форм из холоднотвердеющих смесей. Организация участка формовки с применением ХТС.

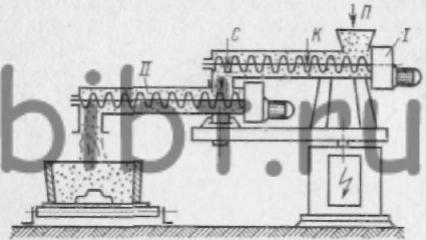

Приготовление холоднотвердеющих смесей. Холоднотвердеющую смесь готовят в закрытых бегунах или лопастных смесителях (рис. 109) непрерывного действия, имеющих два или три желоба и иногда оснащаемых пескометной головкой. Первичные желоба оснащены шнековыми смесителями. Один смешивает кварцевый песок с катализатором, другой — песок со связующим. Смесь поступает в желоб I, где происходит окончательное перемешивание.

Желоба могут поворачиваться вокруг колонны, а желоб II закреплен на шарнире. Такая конструкция позволяет равномерно заполнять опоку смесью без разравнивания. После перемешивания в желобе II смесь подают к метательной головке, которая выбрасывает ее в опоку. Смеситель оборудован насосами, пультом управления и установлен на фундаменте. Производительность таких смесителей достигает 60 т/ч.

Рис. 109. Смеситель для приготовления холоднотвердеющих смесей:

I, II — секции смесителя, П—песок, К—катализатор, С — смола

Изготовление форм из ХТС. Деревянные модели и стержневые ящики окрашивают нитроэмалями 624Аи 624С или химически стойким лаком ХСЛ. Перед формовкой модели и стержневые ящики необходимо тщательно очистить от остатков смеси; внутренние поверхности обдуть сжатым воздухом или обработать пылесосом. Во избежание прилипания смеси модели и стержневые ящики протирают керосином, после чего дополнительно присыпают серебристым графитом, нанося его равномерным слоем и не допуская скопления в углах и узких полостях оснастки. Особенностью холоднотвердеющей смеси является ее быстрое отверждение (1 —15 мин). Поэтому все перечисленные операции, которые относят к подготовительным, необходимо выполнять до начала приготовления смеси. Изготовление форм и стержней производят вручную.

Допускается уплотнение смеси с помощью электрического вибратора. Смесь обладает хорошей текучестью и поэтому все труднодоступные места форм и стержней хорошо заполняются. После уплотнения срезают излишки смеси линейкой и делают наколы. Холоднотвердеющая смесь может быть использована в качестве облицовочной для крупных форм. В этом случае после уплотнения вручную необходимо дать выдержку 30—45 мин, затем заполнить остальную часть полуформы наполнительной песчано-глинистой смесью, уплотнить ее вручную, пневмотрамбовками или пескометом с последующим уплотнением верхнего слоя пневмотрамбовками.

Для упрочнения наполнительной смеси в случае необходимости применяют крючки. Мелкие стержни массой до 10 кг через 30—40 мин имеют необходимую прочность и могут быть извлечены из ящика без поломок и деформаций. Крупные массивные стержни извлекают из ящиков через 1 —1,5 ч. Каркасы стержней не обмазывают глиной. Небольшая поломка форм или стержней может быть устранена смесью того же состава без применения шпилек. Формы и стержни окрашивают самовысыхающей краской — мелкие формы и стержни в один, крупные в два слоя. Формы для стальных отливок окрашивают самовысыхающей краской на основе циркона, формы для чугунных — краской на основе графита, формы для отливок из цветных сплавов — краской на основе талька. Окраску производят пульверизатором или кистью.

Таким образом, перевод процесса изготовления отливок на смеси с фурановыми смолами (ХТС) имеет ряд преимуществ: снижается трудоемкость формовки (на 30—50%), уменьшается за счет повышенной прочности смеси расход каркасов, улучшается выбиваемость стержней, не применяется сушка.

При этом следует учитывать, что стоимость фурановой смеси выше чем песчано-глинистой, поэтому предварительно необходимо произвести экономические расчеты, и применять ХТС только тогда, когда это не приведет к увеличению стоимости отливок.

По такой технологии изготовляют отливки штампов (для листовой штамповки), шаровые опоры (толщина стенки 100 мм), подшипники, изложницы (толщина 100—130 мм), буксы (толщина до 250 мм).

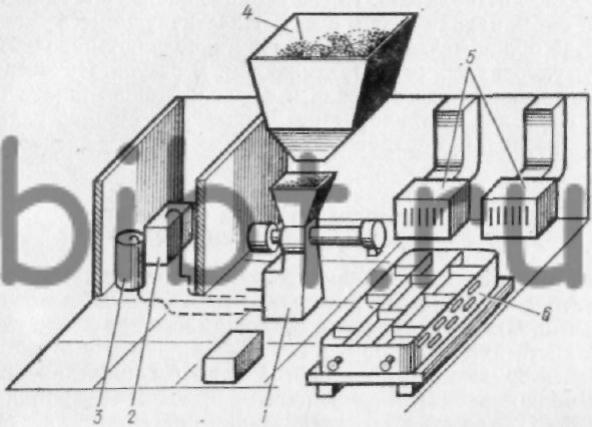

Организация труда. Основным агрегатом формовочного участка (рис. 110) является шнековый смеситель для приготовления холоднотвердеющей смеси, которая обладает небольшой живучестью. Сухой кварцевый песок для приготовления смеси поступает в смеситель из бункера, смонтированного над ним.

Рис. 110. Организация участка формовки с применением ХТС:

1 — шнековый смеситель, 2, 3 — емкости со смолой и отвердителем, 4 — бункер с песком, 5 — вентиляционные панели, 6 — опока

Связующее — жидкая смола и жидкий катализатор — подают в шнек смесителя по гибким шлангам из емкостей отдельного помещения. Сброс некачественной смеси из шнека смесителя в начале и конце работы производят в передвижной ящик. Готовые опоки транспортируют на сборку по монорельсу тельферной тележкой или мостовым краном. Участок формовки оборудован вытяжными панелями для отсоса воздуха.

Для крупных опочных и кессонных форм ХТС используют в качестве облицовочных смесей. Наполнительную смесь с применением арматуры уплотняют консольным пескометом с дополнительным доуплотнением смеси в верхней опоке пневматическими трамбовками.