| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 40. КЛАССЫ ТОЧНОСТИ. Системы допусков. Система отверстия. Система вала.

По общесоюзным стандартам на допуски и посадки принято 13 классов точности: 1; 2; 2а; 3; 3а; 4; 5; 6; 7; 8; 9; 10 и 11. Первый класс самый точный. Другие классы имеют меньшую точность (в порядке убывания). Так в 1-м классе интервал допуска между предельными размерами самый узкий и оба предельных размера близки к номинальному. В других классах точности допуск увеличен. Установление нескольких классов точности позволяет применять в производстве наиболее простые методы обработки деталей в соответствии с назначением.

В зависимости от назначения детали изготовляются с тем или иным классом точности.

По 1-му классу точности изготовляют особо точные детали, например детали приборов, измерительных инструментов, кольца шарикоподшипников. Этот класс точности вследствие чрезвычайно небольшого предела отклонений от номинального размера имеет ограниченное применение, так как для получения такой точности требуются специальные особо точные приборы и приемы обработки.

2-й класс точности является основным и применяется в точном машиностроении. По этому классу точности обрабатывают наиболее ответственные детали металлорежущих станков, автомобилей, тракторов, комбайнов, текстильных, обувных и многих других машин и механизмов.

3-й класс точности широко применяется в тяжелом машиностроении, тракторостроении и комбайностроении. По этому классу точности обрабатываются, например, рабочие поверхности гильз цилиндров.

Класс точности 2а является промежуточным между 2 и 3-м классами, а класс точности За - промежуточным между 3 и 4-м классами. Промежуточные классы точности находят применение в некоторых отраслях промышленности, где не требуется высокая точность.

4-й класс точности довольно широко распространен и применяется при изготовлении деталей с относительно большими допусками, например не ответственных деталей сельскохозяйственных машин, паровозов и др.

5-й класс точности применяется при грубой обработке деталей. По этому классу обрабатываются многие детали сельскохозяйственных машин и некоторые детали тракторов и комбайнов и различных грубых механизмов.

7, 8, 9, 10 и 11-й классы точности имеют самые большие допуски на изготовление, и в силу этого отклонения фактических размеров детали от номинального размера могут быть весьма значительными. С такими классами точности изготовляются детали, не имеющие сопряжений, т. е. заготовки, поковки и литье.

Системой допусков определяется строгий порядок условий изготовления и приема деталей в отношении допустимых отклонений их действительных размеров и форм от заданных.

Введение системы допусков потребовало от промышленности изготовления взаимозаменяемых деталей.

В связи с тем что существует международная торговля машинами, приборами и прочими предметами машиностроительного производства, создана единая международная система допусков.

Система допусков подразделяется на две основные системы - систему отверстия и систему вала.

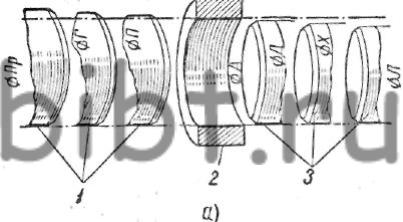

В системе отверстия основным элементом является деталь с отверстием (условно называют просто отверстие). Эта система характеризуется тем, что в ней для всех посадок одного и того же класса точности при одинаковых номинальных размерах предельные размеры отверстия остаются постоянными. Осуществление различных посадок (зазоры и натяги) выполняется за счет соответствующего увеличения или уменьшения предельных размеров вала (рис. 65, а). Система отверстия обозначается условно буквой А.

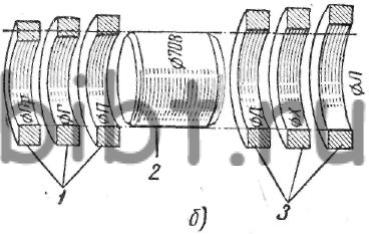

Рис. 65. Системы допусков:

а - система отверстия: 1 - неподвижные посадки, 2 - вал основной, 3 - подвижные посадки; б - система вала: 1 - неподвижные посадки, 2 - отверстие основное, 3 - подвижные посадки

В системе вала основным элементом является вал. Эта система характеризуется тем, что в ней для всех посадок одного и того же класса точности при одинаковых номинальных размерах предельные размеры вала остаются постоянными. Осуществление различных посадок (зазоры и натяги) достигается за счет соответствующего увеличения или уменьшения предельных размеров отверстия (рис. 65, б). Таким образом, при системе вала допуск всегда будет направлен в сторону уменьшения вала. Система вала обозначается буквой В.

ГОСТ приняты и система вала, и система отверстия. Предприятия выбирают ту или иную систему, исходя из экономической целесообразности.

Система отверстия имеет некоторые преимущества перед системой вала и наиболее распространена на заводах, производящих станки для обработки металлов, дерева, небольшие точные станки и приборы, различные двигатели и т. п. При работе по системе отверстия требуется меньше режущего и измерительного инструмента, так как все отверстия обрабатываются мерным инструментом, который не требует настройки станка на размер обрабатываемого отверстия.

Кроме того, пригонка вала к отверстию значительно проще и дешевле, чем пригонка отверстия к валу. Однако в некоторых случаях более целесообразно применять систему вала.