| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Цементация. Цементация в твердой среде.

Цементация. Основана на свойствах железа поглощать при высокой температуре (900-950°) углерод. Следовательно, цементацией называется процесс диффузионного насыщения поверхностного слоя малоуглеродистых сталей углеродом. Насыщенный углеродом поверхностный слой называется цементированным слоем. Цель цементации - повышение твердости или прочности детали после закалки при сохранении вязкой сердцевины.

Цементируют детали из углеродистых сталей (иногда и легированных), содержащих 0,1-0,2% углерода, и подвергающихся при работе одновременно износу и динамическим нагрузкам. В зависимости от условий работы детали глубина цементированного слоя может составлять от 0,5 до 2,0 мм и более. Процесс науглероживания производится в твердой среде - древесный уголь со специальными добавками (сода, углекислый барий), в жидкой - расплавленные углекислые соли и газообразной - светильный газ, продукты разложения нефти, керосина, масел. Среда, в которой осуществляется цементация, называется карбюризатором.

Цементация в твердой среде. Состав карбюризатора может быть самый различный. Наиболее часто применяется карбюризатор, имеющий следующий состав (ГОСТ 2407-51): углекислый барий 20-25%, углекислый кальций 3,5-55%, остальное - древесный березовый уголь. Добавление к древесному углю углекислых солей ускоряет процесс.

Процесс цементации заключается в следующем: поступившую после механической обработки деталь (с припуском на последующую обработку) перед цементацией тщательно очищают от окалины, грязи, ржавчины, следов масла и просушивают. Поверхности, не подлежащие цементации, покрывают огнеупорной глиной с 5-10% асбестового порошка или же слоем меди в гальванических ваннах.

Если нельзя предохранить поверхность указанными выше способами, цементируют всю деталь, а затем дополнительно закаливают те места, которые должны обладать твердостью или износоустойчивостью.

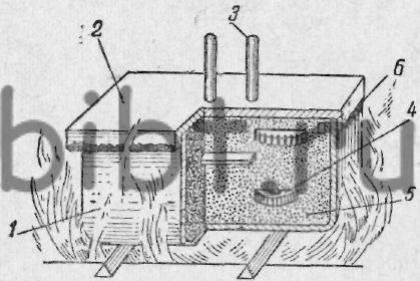

Обрабатываемые детали укладывают в специальный ящик (рис. 22), изготовленный из жароупорной стали, в следующем порядке: на дно ящика 1 насыпают и плотно утрамбовывают карбюризатор 5 слоем толщиной 20-30 мм, на карбюризатор укладываются детали 4 на расстоянии 15-30 мм друг от друга, а затем снова насыпают карбюризатор слоем толщиной 15- 20 мм и утрамбовывают.

Рис. 22. Цементация деталей:

1 - ящик железный, 2 - крышка, 3 - контрольные прутки, 4 -- детали, 5 - карбюризатор, 6 - огнеупорная глина

Одновременно с укладкой обрабатываемых деталей в ящик помещают контрольные прутки 3 диаметром 6-10 мм из такого же материала, как и материал детали. Эти прутки называются свидетелями. В дальнейшем по излому этих прутков определяют глубину науглероженного слоя.

После того как ящик наполнят карбюризатором и деталями, его плотно закрывают крышкой 2 и промазывают по краям огнеупорной глиной 6, а затем ставят в холодную печь и постепенно нагревают до температуры 800-950°, так как более высокая температура может вызвать чрезмерное науглероживание, и, наоборот, низкая температура замедляет процесс.

Цементация при температуре выше 950°, но не более 1000° допускается только для легированных сталей. Длительность выдержки и температура зависят от требуемой глубины науглероживаемого слоя, например цементация стали при температуре 900° в течение 5 час дает науглероженный слой глубиной 1 мм, а в течение 10 час- 1,5 мм.

По окончании цементации ящики выгружают из печей, а охлаждение деталей производится медленно, вместе с ящиками. После цементации детали подвергают обязательной термической обработке: закалке в воде при температуре 760-780° и низкому отпуску при температуре 160-180°.

Одним из существенных недостатков цементации в твердом карбюризаторе является продолжительность процесса. Для сокращения продолжительности цементации в качестве карбюризатора применяют пасты, имеющие различный состав, например голландской сажи или кокса 50%, углекислого натрия или калия 40%, щавелевокислого натрия или калия 10% и др.

Разведенную пасту наносят на детали и свидетели путем окунания или кистью до получения слоя покрытия толщиной 2-3 мм, а затем высушивают при температуре 100-120°, после чего детали и свидетели укладывают в ящики.