| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

10. Особенности штамповки деталей из гетинакса и текстолита. Форма заточки пуансона для пробивки отверстий в деталях из гетинакса и текстолита.

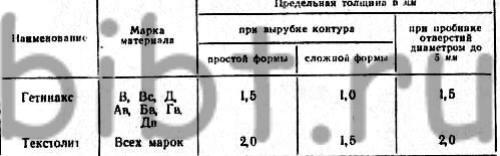

Предельная толщина заготовок из гетинакса и текстолита, штампуемых без подогрева.

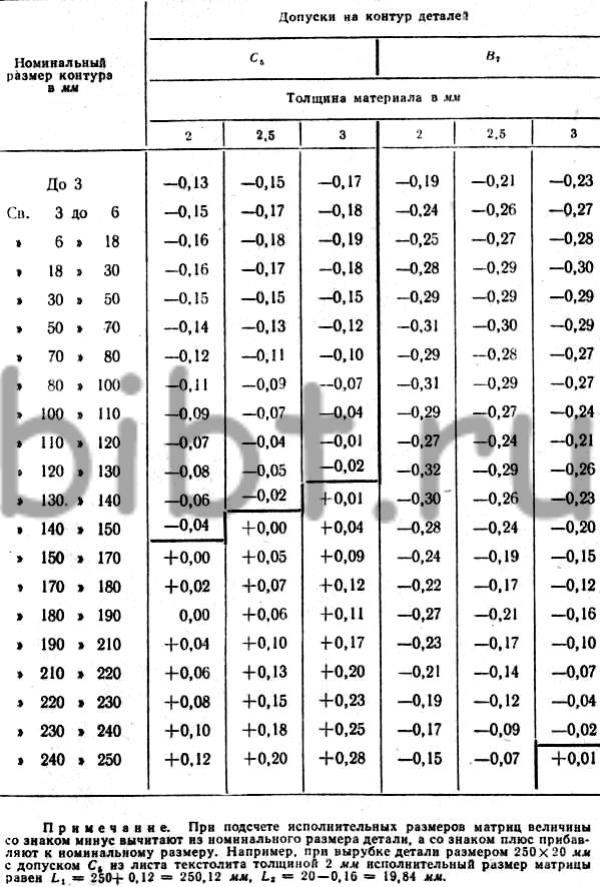

Гетинакс и текстолит штампуют с подогревом и без подогрева. Предельная толщина заготовок, которые можно штамповать без подогрева, приведена в табл. 25.

25. Предельная толщина заготовок из гетинакса и текстолита, штампуемых без подогрева

Если толщина материала превышает данные, указанные в табл. 25. необходим предварительный подогрев. Температура и продолжительность подогрева заготовки перед штамповкой детали приведены в табл. 26.

26. Режимы подогрева текстолита и гетинакса

При вырубке деталей с подогревом материала усадка деталей по размерам, совпадающим с длинной стороной листа материала, несколько меньше, чем по размерам, совпадающим с поперечным направлением Поэтому при штамповке деталей прямоугольной формы рекомендуется разрезать полосы так, чтобы наибольшие размеры детали совпадали с длинной стороной листа материала (рис. 29).

Расчет исполнительных размеров матриц и пуансонов. Исполнительные размеры матрицы и пуансонов при вырубке наружного контура без подогрева материала подсчитывают по формулам, приведенным в табл. 20, причем величина припуска П принимается равной допуску Δ .

Исполнительные размеры пуансона и матрицы при пробивке отверстия без подогрева материала определяют по следующим формулам:

![]() (86) Lm=(Ln+z) (87)

(86) Lm=(Ln+z) (87)

где L — номинальный размер отверстия детали в мм; Δ — допуск на соответствующий размер штампуемой детали в мм; l — средняя величина усадки при пробивке отверстий в слоистых пластиках без подогрева (табл. 27);δ'— допуск на изготовление режущего контура пуансона (см. табл. 21); z — зазор между матрицей и пуансоном (см. табл. 18 и 19).

Рис. 29. Схема раскроя листов на полосы:

А—, направление наибольшего размера детали

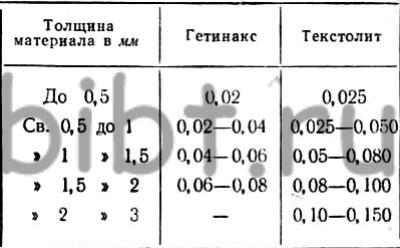

27. Величина усадки при пробивке гетинакса и текстолита без подогрева

В табл. 27 приведены средние величины усадок при пробивке отверстий в слоистых пластиках без подогрева.

Исполнительные размеры матрицы и пуансона при вырубке деталей с подогревом материала определяют с учетом усадки:

исполнительные размеры матрицы и пуансона при вырубке наружного контура Lm=(L±Mнар)+δ; (88) Ln=(Lm-z); (89)

исполнительные размеры пуансона и матрицы при пробивке отверстия Ln=(L+Mвн)-δ'; (90) Lm=(Ln+z). (91)

Здесь Mнар— припуск на усадку и износ при вырубке наружного контура (табл. 28 и 30); Mвн— припуск на усадку и износ при пробивке отверстий (табл. 29 и 31); δ и δ' — допуск на режущий контур матрицы и пуансона (см. табл. 21).

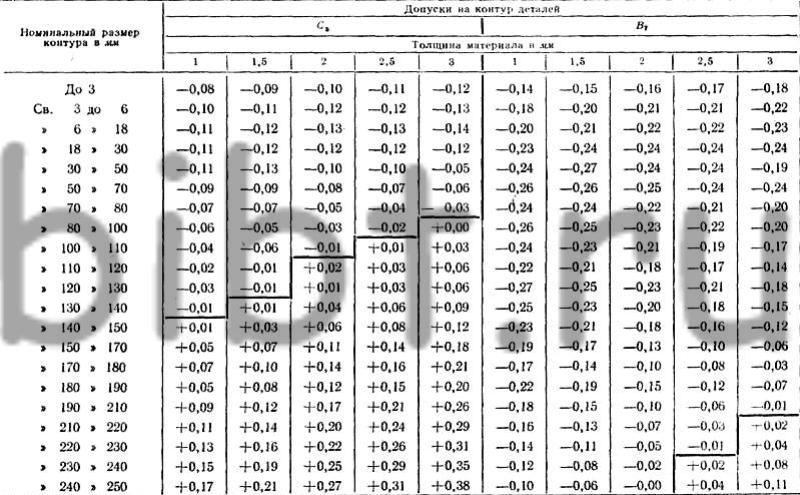

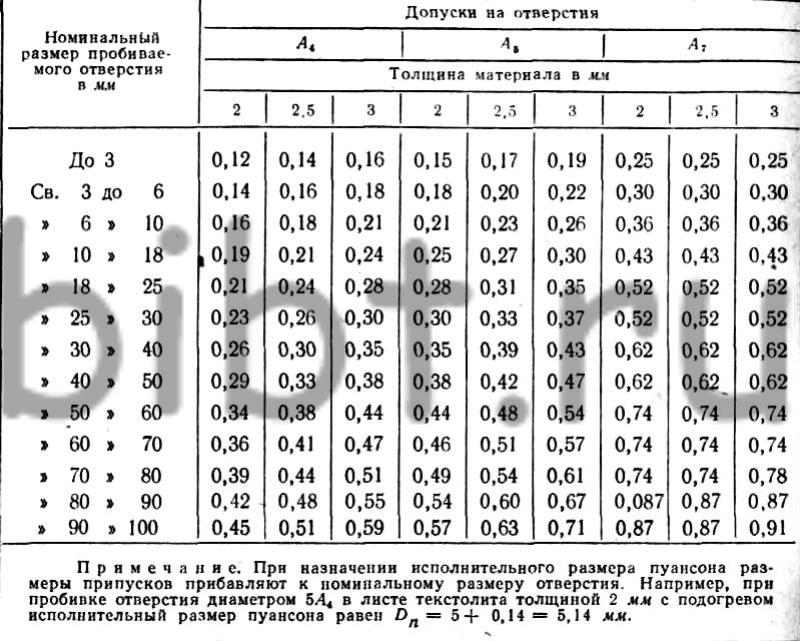

В табл. 28 приведены припуски Mнар на размеры рабочих отверстий матриц. при вырубке контура деталей из гетинакса с подогревом.

При подсчете исполнительных размеров матриц величины со знаком минус вычитают из номинального размера детали, а величины со знаком плюс прибавляют к номинальному размеру детали. Например, при вырубке детали размером 150X 20 мм с допуском C5 из листа гетинакса толщиной 2 мм исполнительные размеры матрицы равны:

L1=150+0,06=150,06 мм; L2=20-0,12=19,88 мм.

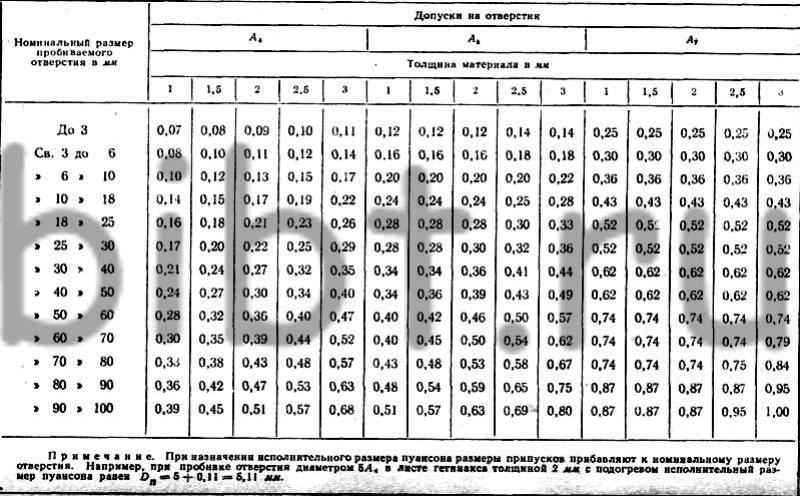

В табл. 29

приведены припуски![]() на

размеры пробивных пуансонов при пробивке отверстий в деталях из

гетинакса с подогревом.

на

размеры пробивных пуансонов при пробивке отверстий в деталях из

гетинакса с подогревом.

В табл. 30 приведены припуски на размеры рабочих отверстий матриц при вырубке контура деталей из текстолита с подогревом, в табл. 31 — припуски на размеры пуансонов при пробирке отверстий в деталях из текстолита с подогревом.

28. Припуски на

усадку и износ при вырубке гетинакса в мм

29. Припуски на

усадку и износ при пробивке отверстий в гетинаксе в мм

30. Припуски на вырубку деталей (в мм) из текстолита с подогревом

31. Припуски на

пробивку деталей (в мм) из текстолита с подогревом

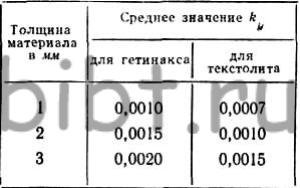

32. Значения коэффициентаkу

Исполнительные размеры на взаимное расположение отверстий и на размеры, не изменяющиеся при износе штампа, определяют:

при штамповке

деталей без подогрева материала — по формуле (82), см. табл.

20; при штамповке деталей с подогревом материала — по формуле![]() (92)

(92)

где L — номинальный размер по чертежу штампа в мм; Lн— номинальный размер по чертежу штампуемой детали в мм; kу—коэффициент, характеризующий усадку неизменяющихся размеров (табл. 32); Δ — допуск на соответствующий размер по чертежу изготовляемой детали в мм.

В таблице приведены средние значения коэффициента kу, во всех остальных исполнительные размеры рассчитываются по формулам табл. 20.

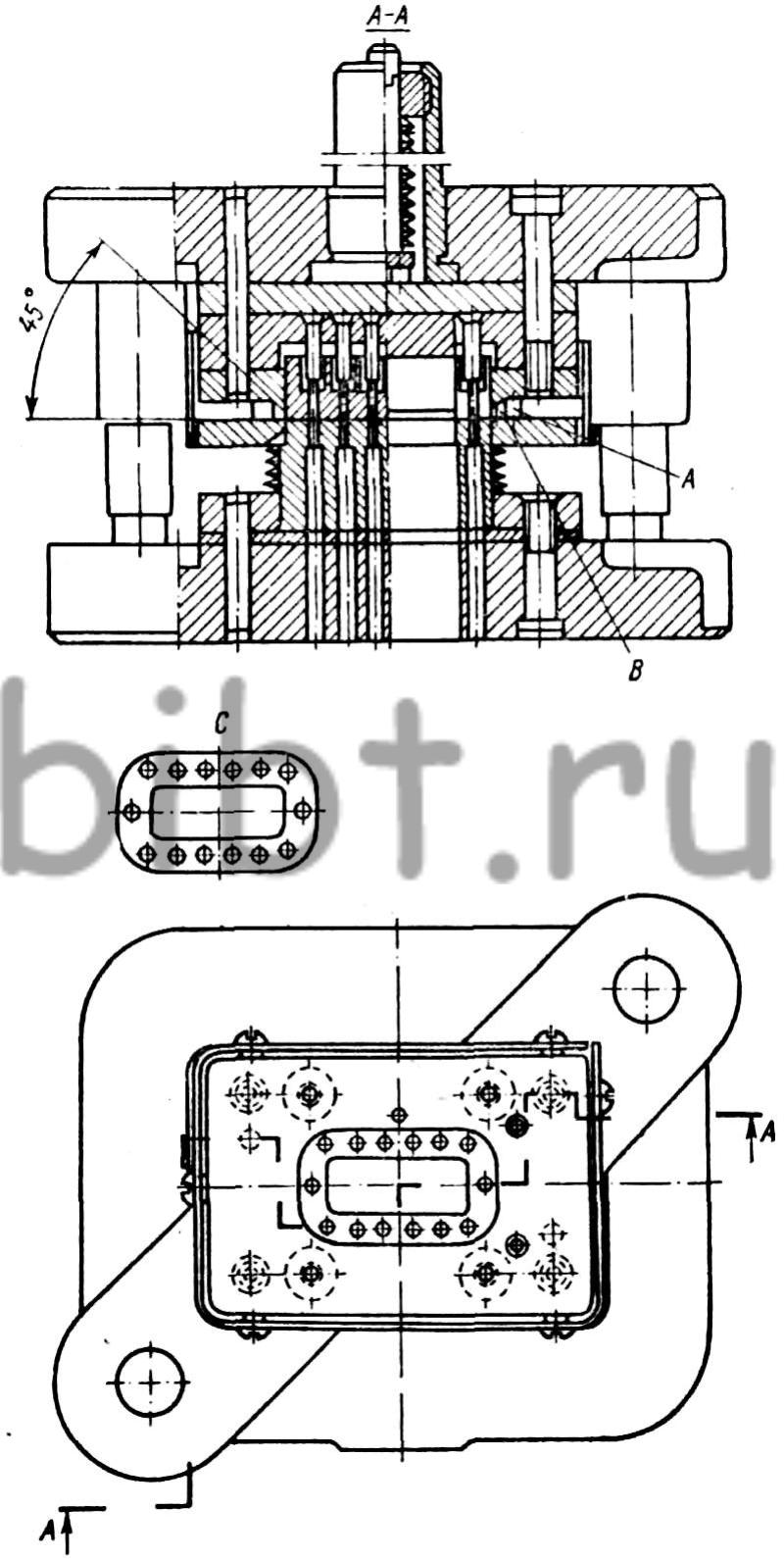

Выбор конструкции штампов. Для вырубки и пробивки деталей из гетинакса и текстолита рекомендуется применять следующие конструкции штампов:

а) последовательного действия, с верхним прижимом — для вырубки и пробивки деталей из гетинакса толщиной до 1 мм и текстолита толщиной до 2 мм при расположении отверстий от края детали на расстоянии не менее чем на 1, 5—2 толщины материала;

б) совмещенного действия — для вырубки и пробивки деталей из гетинакса толщиной свыше 1 мм и текстолита толщиной более 2 мм, а также для вырубки деталей сложной формы или с близко расположенными отверстиями от края детали из листового материала меньшей толщины;

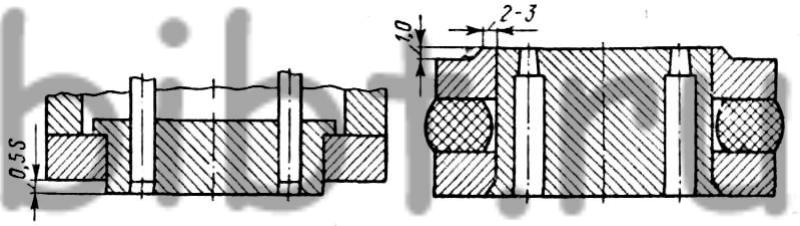

в) штампы с острыми (в виде ножа) режущими кромками матрицы, обеспечивающими получение более чистой поверхности среза (4—5-го класса). Такие конструкции рекомендуется применять для вырубки деталей круглой формы из гетинакса толщиной более 2 мм. Типовая конструкция штампа совмещенного действия приведена на рис. 30. Передний угол режущей кромки матрицы равен 451. Во избежание удара режущих кромок матрицы о съемник (что может вызвать затупление матрицы) устанавливают упоры, поверхность которых выступает относительно торца матрицы на высоту, несколько меньшую толщины штампуемого материала. Упоры расположены так, что они не препятствуют прижиму полосы при вырезке деталей.

Рис. 30. Конструкция штампа с острозаточенной матрицей для штамповки деталей из гетинакса и текстолита:

А — ограничительные упоры; В — матрицы ножевой формы; С — штампуемая деталь

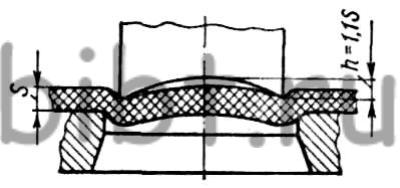

Рис. 31. Конструкция прижима-съемника для штамповки гетинакса и текстолита (S — толщина материала)

Расчет усилия прижима и конструкция прижимных устройств. Для повышения качества поверхности среза, предотвращения трещин и выпучивания (расслоения) материала при его пробивке (вырезке) необходимо обеспечить сильный прижим заготовки.

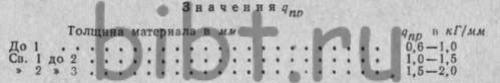

Усилие прижима Pпр (в кГ) определяют по формуле Pпр=>qпрLS, (93)

где qпр— давление в кГ/мм2; L — периметр среза в мм; S — толщина материала в мм.

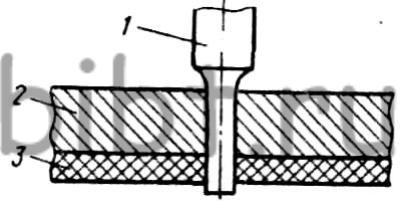

Рис. 32. Схема посадки пуансона в съемник: 1—пуансон; 2—съемник; 3— деталь

Рис. 33. Форма заточки пуансона для пробивки отверстий в деталях из гетинакса и текстолита

Предварительное сжатие прижимных устройств (пружин или резины) должно быть произведено с усилием, равным расчетному.

Конструкцию прижимных устройств выбирают в зависимости от усилия прижима. При величине расчетного усилия прижима до 50 кГ можно применять спиральные пружины, свыше 50 кГ — резиновый буфер или тарельчатые пружины. Давление прижима следует сосредоточить возможно ближе к режущим кромкам пуансона и матрицы. Для этого на съемнике делают выступающие ленточки шириной 2—3 мм и высотой до 1 мм (рис. 31).

Во избежание выпучивания материала при пробивке необходимо размер отверстий в съемнике принимать равным рабочему размеру пуансона (рис. 32).

Форма заточки пуансонов. В тех случаях, когда при пробивке отверстий требуется уменьшить усилие, рекомендуется криволинейная форма заточки пуансона (рис. 33). Такая форма заточки пуансона приемлема и тогда, когда в деталях из гетинакса толщиной более 1, 5 мм пробивают несколько близко расположенных небольших отверстий, а также если отверстия имеют прямоугольную форму без закруглений или с небольшими радиусами закруглений углов.