| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

2. Технологические требования к деталям, получаемым вытяжкой. Условия технологичности при вытяжке деталей с ушками. Условия технологичности при формовке ребер.

В процессе вытяжки плоская заготовка превращается за одну или несколько операций в полую деталь. Формоизменение происходит при сложном напряженно-деформированном состоянии материала. Поэтому детали, получаемые вытяжкой, должны иметь наиболее простые геометрические формы: цилиндрическую, ступенчатую в виде тела вращения и прямоугольную. Следует избегать высоких деталей с широким фланцем, требующих для изготовления многих операций.

Радиусы закруглений в местах сопряжения поверхностей сильно влияют на процесс вытяжки. От радиуса закругления рабочей кромки матрицы зависят напряжения, возникающие в штампуемом материале, а следовательно, и число вытяжных операций, вероятность обрывов, образования складок и др.

46. Радиусы сопряжений в цилиндрических деталях

Эскиз |

Расположение радиуса закругления |

Рекомендуемые значения |

|

Между дном и стенкой Rд (радиус дна) |

Rд=>S |

| Между фланцем и стенкой R1 (радиус фланца) | R1=> (2-:-3) S |

47. Радиусы закруглений в прямоугольных деталях

Эскиз |

Расположение радиуса закругления |

Рекомендуемые значения |

|

Между дном и стенкой Rд (радиус дна) |

Rд = 1,5S, желательно Rд= Rп |

| Между боковыми стенками Rп (радиус в плане) | Rп=>3S |

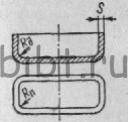

Рекомендуемые значения радиусов сопряжений у полых цилиндрических и прямоугольных деталей приведены в табл. 46 и 47. Необходимо избегать сложных и несимметричных форм полых деталей, так как это усложняет процесс вытяжки, а иногда делает его невозможным. При проектировании полуоткрытых, несимметричных форм деталей нужно учитывать возможность вытяжки замкнутой фигуры с последующей разрезкой на отдельные детали (рис. 63).

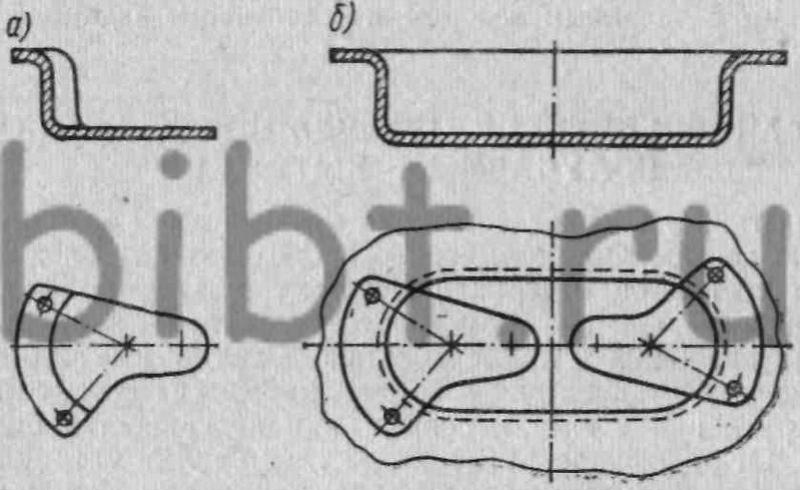

Если у полой детали необходимо иметь на фланце местные выступы, то для получения прямолинейной плоскости после вытяжки и обрезки необходимо на чертеже предусматривать буртик не менее 0, 2—0, 5 мм на сторону (рис. 64).

Если к штампуемым деталям не предъявляются требования повышенной прочности, то толщину материала необходимо выбирать в зависимости от конструктивно-технологических требований с обеспечением наименьшего расхода материала.

Толщину материала

можно уменьшить введением ребер жесткости. Однако при этом следует

учитывать, что образование ребер жесткости сопровождается местным

утонением материала.

Рис. 63. Полая деталь с незамкнутым контуром, изготовляемая вытяжкой: а — деталь; б -вытяжка двух деталей

При неблагоприятной конфигурации и больших размерах профиля ребра жесткости могут образовывать трещины и разрывы. Поэтому в таких случаях необходимо вводить предварительные операции по образованию более плавного профиля и с последующей формовкой — за один или несколько переходов.

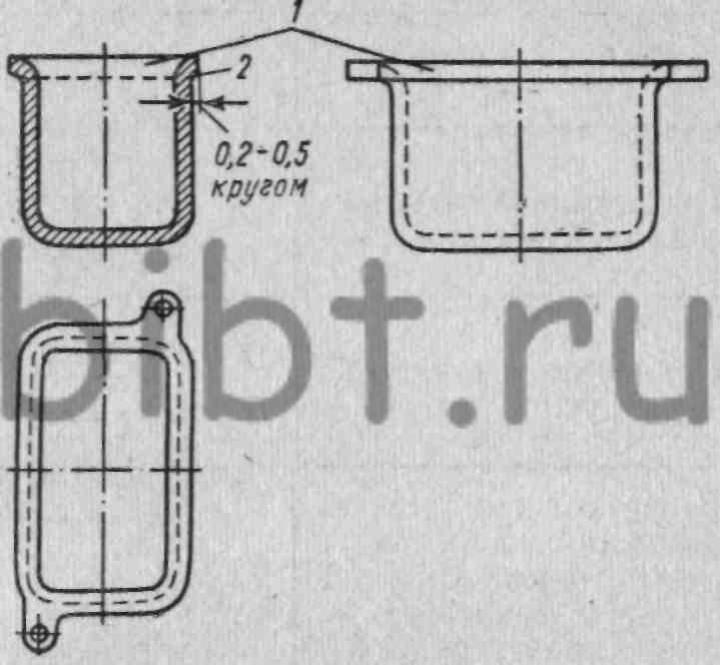

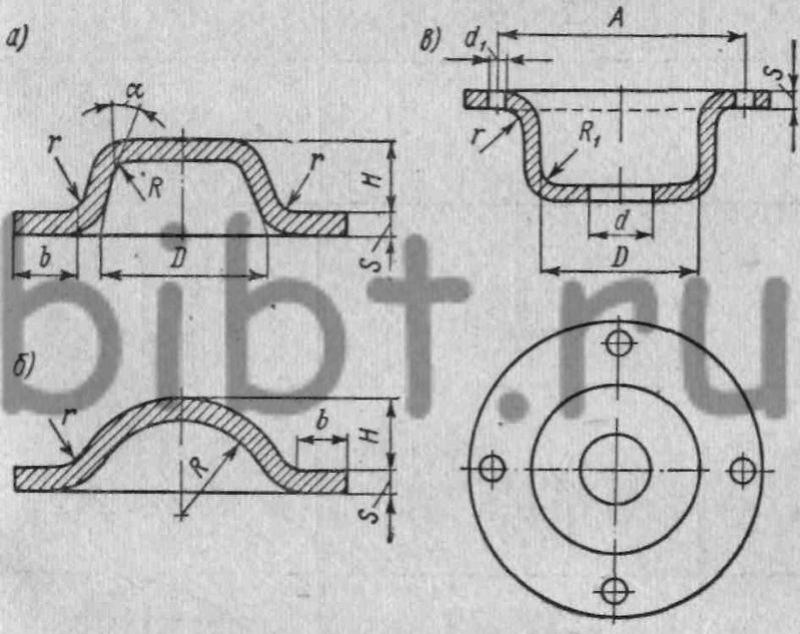

На рис. 65, а, б показаны примеры профилей ребер и их размеры, при которых они формуются за одну операцию. Минимальное расстояние между отверстиями во фланце определяют из соотношения (рис. 65, в): A => D + 2S + 2r + d1. Минимальный диаметр d отверстия в дне определяют из соотношения d< D —2r.

В табл. 48 приведены некоторые рекомендации по выбору наиболее рациональной конфигурации вытягиваемых деталей.

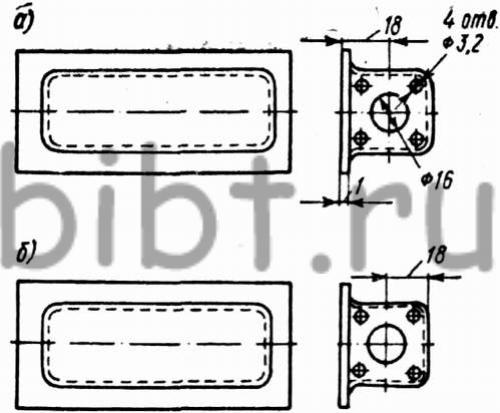

На рис. 66 показана прямоугольная полая деталь, в которой требуется пробить четыре отверстия Ø 3, 2 мм и одно отверстие Ø 16 мм. За базу принят фланец детали. Но так как плоскость фланца чертежом не обусловлена, правильнее принять за базу дно детали; тогда точность расположения отверстий будет зависеть только от точности изготовления штампа.

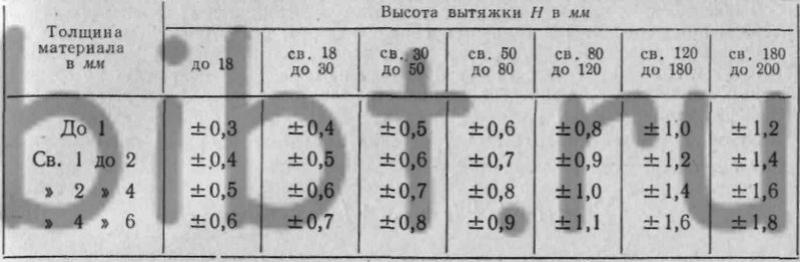

В табл. 49 приведены допускаемые отклонения по высоте полых цилиндрических деталей с фланцем, которыми следует руководствоваться при конструировании изделий.

Допуски на диаметры полых цилиндрических деталей следует устанавливать не выше 5-го класса точности, а на ширину и длину прямоугольных деталей не выше 7-го класса точности.

Размеры должны быть проставлены либо для наружных, либо для внутренних поверхностей. Одновременная простановка размеров для наружных и внутренних поверхностей не допускается.

Рис. 64. Условия

технологичности при вытяжке деталей с ушками: 1 - прилегающая

плоскость; 2 - технологический

буртик

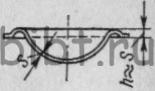

Рис. 65. Условия технологичности при формовке ребер:

а—с плоским дном; рекомендуемые размеры: Н <= (1, 5-: -2) S; R => (1-: - 1, 5)S;

а => 15—20°; D => 3Н; r~0,5S; b=> (3-:-3,5)S; б—с радиусным дном; рекомендуемые размеры: R => (3 -:- 4) S;

H <= 2S; r ~ 0,5S; l=>(3-:- 3,5)S; в— требования к расположению отверстий

Рис. 66. Простановка размеров в вытянутой детали: а — нерекомендуемая; б—рекомендуемая

48. Рекомендации по выбору конструкции деталей

| Рекомендуемые конструктивные элементы | Неправильная конструкция | Правильная конструкция |

| Плоское дно более рационально, чем сферическое |

|

|

| Прямой фланец упрощает конструкцию штампа |

|

|

| В ступенчатых деталях переход от одного диаметра к другому рекомендуется выполнять наклонным. Разность диаметров (D и d) следует делать наименьшей |

|

|

| Следует избегать криволинейных образующих на боковых поверхностях |

|

|

| Вместо реверсивной вытяжки, дающей большой брак, рекомендуется составная матрица |

|

|

| Выступы следует делать с конусными стенками и по возможности более низкими |

|

|

| Рекомендуется слегка выпуклое дно вместо плоского, склонного к деформациям |

|

|

| У сферических деталей следует у фланца делать небольшое ребро (h ~ S), улучшающее оформление выпуклой части |

|

|

| Для изготовления детали цилиндрической формы требуется меньше операций, чем для конической. Наружная закатка кромки выполняется более легко, чем внутренняя |

|

|

49. Допускаемые

отклонения по высоте полых цилиндрических деталей с фланцем