| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Гибкое автоматизированное производство «Призма-2».

Производство «Призма-2» (ГДР) предназначено для изготовления малыми партиями корпусных и призматических деталей из серого чугуна и стали размерами до 1000Х1000Х630 мм.

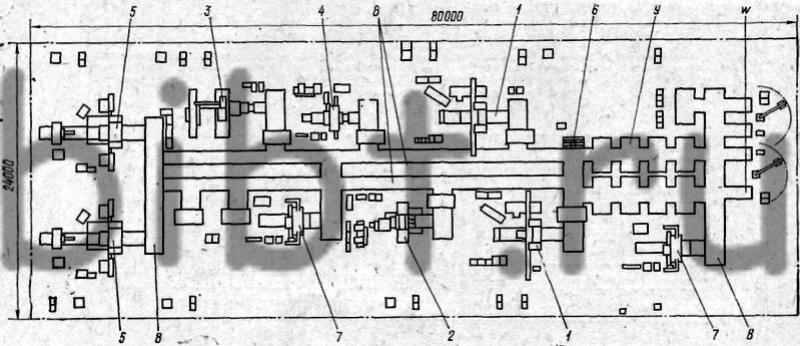

Рис. 6.10. ГАП «Призма-2».

Производство (рис. 6.10) включает в себя семь станков с ЧПУ:

два 5-координатных вертикально-фрезерных комбинированных станка 1 с протяжным суппортом и магазином на 14 инструментов мод. FZ-1250;

горизонтально-фрезерный 4-координатный станок 2 с магазином на 66 инструментов мод. С-1000;

горизонтально-сверлильный 4-координатный станок 3 с магазином на 138 инструментов мод. С-201;

вертикально-сверлильный 4-координатный станок 4 с магазином на 138 инструментов мод. CBKoZ-1250;

два шлифовальных 12-координатных станка 5 мод. SZ-1250.

Кроме того, в состав производства входит автоматическое контрольное устройство 6 для измерения припуска заготовок с целью коррекции через ЭВМ числа черновых ходов, а также два измерительных центра 7 с ЧПУ мод. OMKoZ-1250 для контроля готовых деталей.

Автоматическое транспортирование, установка и снятие заготовок со станков производятся на плитах-спутниках стандартных размеров. Спутники перемещаются вдоль направляющих 8 транспортной системы с тупиками-накопителями 9 в начале системы и у станков. Перемещение спутников с заготовками и готовыми деталями осуществляется на воздушной подушке в любом направлении с помощью линейных электродвигателей, обмотки которых расположены в теле направляющих транспортной системы. Для управления работой производства «Призма-2» использованы две управляющие ЭВМ мод. PRT и мод. PRS, которые выполняют полный комплекс работ по организационному и техническому управлению. В функции ЭВМ входят следующие основные задачи: учет и контроль всех находящихся в системе изделий; управление транспортированием; управление станками; оптимизация технологического процесса по результатам измерения припуска на заготовке (уменьшение или увеличение числа рабочих ходов при черновой обработке в зависимости от фактической величины припуска); составление паспорта на изделие по результатам контроля готовых деталей на измерительных центрах 7; контроль неисправностей оборудования и обеспечение аварийного режима работы; вывод на печать экономических данных.

Схема работы производства заключается в следующем. Заготовки поступают с обработанной базовой плоскостью в зону загрузки W и устанавливаются на спутники, которые затем автоматически перемещаются по заданному маршруту. При этом заготовки вначале поступают на устройство 6 для измерения припуска. По результатам этих измерений ЭВМ корректирует программы для выполнения черновых операций (при завышенном припуске назначаются дополнительные черновые ходы, при заниженном припуске число рабочих ходов уменьшается). После этого заготовки направляются по маршруту обработки. Заключительной операцией является измерение размеров детали на измерительном центре 7; по результатам этих измерений ЭВМ выдает паспорт на данное изделие. Режущий инструмент, установленный в магазинах станков, заменяется в принудительном порядке через установленное опытным путем оптимальное время резания. Фактическая продолжительность резания каждого инструмента фиксируется на ЭВМ, которая своевременно выдает необходимые команды на его замену.

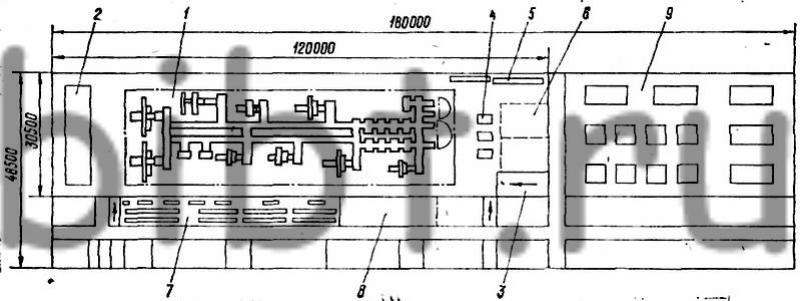

Гибкое производство «Призма-2» работает как единый агрегат. Оно располагается в отдельном термо-константном помещении (рис. 6. 11.), под полом которого расположена система автоматического удаления стружки. В соседнем помещении находится обычный станочный участок, предназначенный для подготовки базовых плоскостей у заготовок и для дополнительной обработки тех деталей, которые не могут быть полностью обработаны на станках производства «Призма-2».

Рис. 6.11. Расположение ГАП «Призма-2» в цехе:

1 - система «Призма-2»; 2 - вычислительный центр; 3 - воздушный шлюз; 4 - стеллаж для хранения изделий; 5 - стеллаж для хранения спутников; 5 - служебные помещения; 7 - помещение распределительного устройства; 8 - помещение подготовки инструмента; 9 - участок обработки вне системы.

В заключение следует отметить, что одним из важных критериев при решении вопроса о выборе метода автоматизации изготовления той или иной группы деталей является соотношение основного (резание металла) и вспомогательного (установка, закрепление и снятие детали) времени в общей трудоемкости операций.

При малой величине основного времени обработка на нескольких станках гибкого автоматизированного производства или на отдельных станках с ЧПУ нерациональна из-за чрезмерного возрастания доли времени на установку, закрепление и снятие детали, когда дорогое оборудование фактически простаивает. В этом случае выгоднее производить обработку заготовки на многооперационном станке, т. е. на одном рабочем месте.

При большой величине основного времени становится рентабельным применение гибких производств и отдельных станков с ЧПУ с ручной сменой инструмента.