| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Разработка траекторий движения режущих инструментов.

Для программирования обработки необходимо Детализировать процесс, четко установив последовательность, направления и характер всех движений рабочих органов станка. С этой целью составляется схема движения характеристических точек режущих инструментов относительно заготовки, в которой представляются траектории движения всех инструментов, участвующих в обработке. Схема предназначена для последующего расчета координат опорных точек траекторий, а также для Уточнения отдельных элементов процесса. Кроме того, схема движения содержит данные, необходимые для разработки карты наладки станка.

На схемах движения инструментов пунктирными линиями указывают траектории холостых, а сплошными линиями — траектории рабочих перемещений. При этом условно считают, что заготовка остается неподвижной, а перемещается только инструмент.

В зависимости от сложности схема или изображается в карте эскизов (ГОСТ 3.1105—74), которая прикладывается к расчетно-технологической карте (РТК), или вычерчивается отдельно на большом листе бумаги в крупном масштабе, что делается обычно для токарных станков. При разработке траектории движения резцов на токарном станке (см. рис. 1.13 и 1.14) прежде всего вычерчивается контур заготовки и выбирается исходная точка движения вершины резца (точка 0 на рис. 1.13) или одной из точек режущей кромки (точка 0 на рис. 1.14).

Положение исходной точки выбирается исходя из разных соображений: беспрепятственный поворот резцедержателя, безопасное снятие детали и установка новой заготовки и т. д. При настройке станка резец первоначально устанавливается в исходное положение (точку 0), которое задается расстояниями Х0 (от оси вращения шпинделя) и Z0 (от торца патрона). Затем система ЧПУ настраивается так, что при поступлении от перфоленты соответствующих команд резец автоматически выводится в эту исходную точку сначала по одной, затем по другой координате. Режим выхода резца в исходную точку осуществляется в абсолютной системе координат, что позволяет сбросить погрешности, накопленные в процессе обработки предыдущей заготовки вследствие отработки перемещений в приращениях.

Для горизонтально-расточного станка раздельно указываются исходные положения всех рабочих органов. Например, за исходное положение бабки станка может быть принято такое положение, при котором горизонтальная ось шпинделя находится по высоте на некотором расстоянии от плоскости стола; положение бабки, при котором ось шпинделя лежит в плоскости стола, является нулевым.

На схеме движения инструментов при фрезеровании изображается траектория центра торца фрезы (см. рис. 1.4) или центра сферического закругления фрезы (см. рис. 1.5). При сверлении отсчетной точкой на инструменте является вершина сверла.

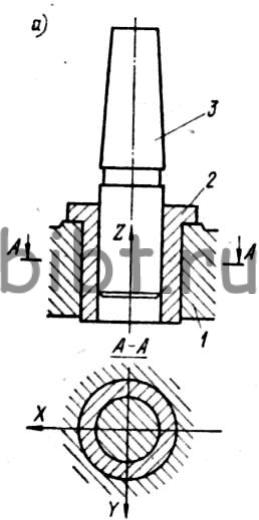

При настройке фрезерных станков исходная точка обработки чаще всего выверяется по установу1, закрепленному в корпусе приспособления. Такой установ может быть выполнен в виде точной втулки 2 (рис. 1.20, а), запрессованной в корпус 1 приспособления. Во втулку при настройке станка вводится оправка 3, установленная в конусе шпинделя станка. Это позволяет выверить исходные положения рабочих органов по осям X и Y.

1 Здесь и далее в аналогичных описаниях под установом понимается элемент конструкции приспособления, предназначенный для выверки исходного положения режущего инструмента.

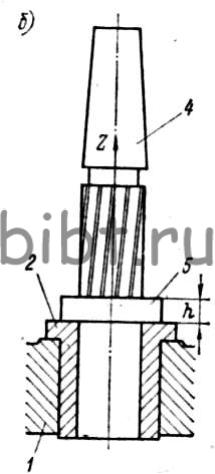

Рис. 1.20. Установка рабочих органов фрезерного станка в исходные положения: а — по осям X и Y; б — по оси Z.

Затем оправка выводится из втулки и заменяется фрезой 4 (рис. 1.20, б). Исходное положение по вертикали (ось Z) выверяется по торцу фрезы с помощью концевой меры 5 заданной высоты h.