| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Последовательность обработки отверстий в корпусной детали, имеющей большое число отверстий.

Последовательность обработки отверстий в корпусной детали, имеющей большое число отверстий, расположенных с разных сторон детали и обрабатываемых с различной точностью, значительно влияет на производительность операции. Эта последовательность устанавливается исходя из принципа наименьших потерь времени на холостые перемещения.

Очевидно, что в каждой плоскости корпусной заготовки может быть расположено по нескольку групп одинаковых отверстий. Одинаковые группы отверстий могут быть также в разных стенках детали. Обработка этих отверстий возможна по следующим схемам, отличающимся последовательностью работы инструментов и трудоемкостью операций.

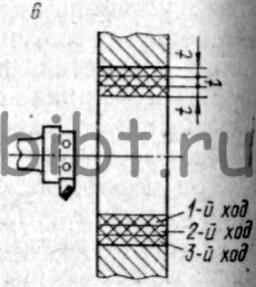

1. Обработка каждого отверстия производится полностью подряд всеми инструментами при неизменном положении заготовки относительно шпинделя. Далее следует переход на ось второго отверстия с полной его обработкой и т. д. После обработки всех отверстий с одной стороны детали производится поворот стола для обработки отверстий, расположенных с другой стороны.

2. Первым инструментом осуществляется последовательная обработка всех одинаковых отверстий с одной стороны заготовки. Затем инструмент меняется на следующий и выполняются второй и последующие переходы по обработке той же группы отверстий. Далее в аналогичной последовательности обрабатываются все отверстия другого диаметра и т. д. По завершении обработки всех отверстий, расположенных с одной стороны детали, происходит ее поворот для аналогичной обработки отверстий, расположенных, с другой стороны.

3. Первым инструментом обрабатываются все одинаковые отверстия со всех сторон заготовки. Далее инструмент меняется на следующий, и те же отверстия обрабатываются по второму переходу и т. д. Затем в такой же последовательности обрабатываются все отверстия второго диаметра и т. д.

4. Первым инструментом обрабатываются все одинаковые отверстия с одной стороны заготовки. Затем в той же стенке обрабатываются предварительно все одинаковые отверстия другого диаметра. После черновой обработки всех отверстий в той же последовательности завершается их обработка остальным инструментом. Только после этого заготовка поворачивается для аналогичной обработки отверстий в другой стороне детали.

5. Первым инструментом обрабатываются начерно все одинаковые отверстия со всех сторон заготовки. Затем производится предварительная обработка отверстий другого диаметра, также со всех сторон заготовки. После черновой обработки всех отверстий в той же последовательности осуществляется их обработка вторым, третьим и остальными инструментами до полного завершения обработки.

Приведенные схемы отличаются количеством смен инструмента, переключений режимов резания, числом поворотов стола, количеством перемещений рабочих органов по координатам, характером и последовательностью кадров управляющей программы и т. д. Следовательно, меняется число включений и срабатываний отдельных элементов и механизмов станка, что влияет на его производительность, точность и надежность работы. Различной будет также интенсивность нагрева заготовки, влияющая на точность обработки.

Из анализа приведенных схем обработки отверстий можно установить, что при малом (не более трех) числе инструментов, необходимых для полной обработки одного отверстия, наивысшую производительность обеспечивает вторая схема. Эта схема наиболее рациональна при обработке большого числа крепежных и других простых отверстий.

При обработке сложных деталей с отверстиями высокой точности, которые обрабатываются четырьмя-пятью инструментами, наибольшую производительность обеспечивает первая схема обработки. Однако анализ работы многооперационных станков показывает, что смена инструмента является более сложным элементом цикла работы станка, чем позиционирование салазок и стола. Поэтому желательно осуществлять меньше смен инструмента, т. е. отдавать предпочтение работе по второй схеме. Исходя из тех же условий, рекомендуется производить меньшее число поворотов стола.

Целесообразность применения других схем требует отдельного анализа в каждом конкретном случае. Можно только отметить, что концентрация черновой обработки в начале операции по пятой схеме приведет к наибольшему нагреву заготовки, а это может вызвать снижение точности. В этом смысле оптимальной является третья схема, поскольку здесь черновая обработка рассредоточена практически на всю операцию, а переход на получистовую и чистовую обработку отверстий каждого диаметра также происходит с большим разрывом по времени, когда заготовка успевает остыть.

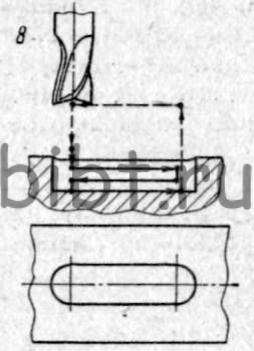

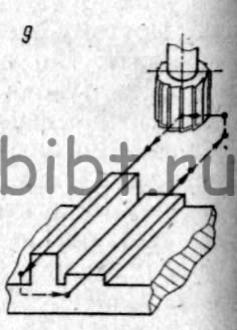

Фрезерование плоскостей обычно производится в самом начале обработки сложной корпусной, коробчатой или призматической заготовки. При этом черновое фрезерование целесообразно производить торцевыми фрезами малого диаметра последовательными ходами вдоль обрабатываемой плоскости. В этом случае возникающие усилия резания и вибрации стола незначительны и поэтому влияние на точность обработки неравномерного или завышенного припуска невелико. Использование фрез большого диаметра на многооперационных станках нежелательно. Это связано с тем, что такие фрезы перекрывают соседние ячейки магазина, установка инструмента в которые становится невозможной. Смена инструмента больших размеров с помощью автооператоров на станке затруднена. Фрезерование несплошных плоскостей целесообразно выполнять обходом по контуру фрезами малого диаметра (см. рис. 1.18).

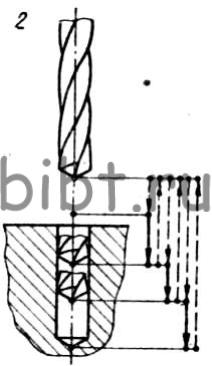

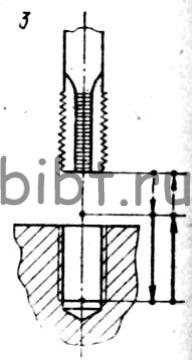

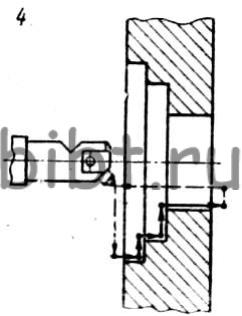

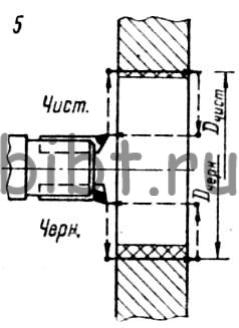

Выше (при рассмотрении пяти схем обработки отверстий) отмечалось, что корпусные детали часто имеют группы одинаковых отверстий, расположенных в одной стенке. Режущий инструмент, последовательность его перемещений, изменение режимов обработки и т. п. для каждого отверстия остаются постоянными и, естественно, повторяются. Для упрощения программирования обработки таких деталей, для уменьшения длины перфоленты и возможных ошибок в ней используют возможность задания постоянных циклов. На рис. 5.8 представлены схематические изображения некоторых из этих циклов.

Рис. 5.8. Схемы постоянных циклов.

Работа оператора на многооперационных станках сложнее, чем на расточных и фрезерных, поскольку сложнее конструкция самих станков, оборудованных устройством автоматической смены инструмента. Для безотказной работы этих устройств требуется особое внимание. Разнообразие применяемых инструментов и методов их настройки на размер вне станка также создает определенные трудности. Поэтому желательно, чтобы оператор, работающий на многооперационном станке, имел опыт работы на других станках с ЧПУ.