| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 47. Механизация заливки расплава в камеру прессования.

Заливочно-дозирующие устройства для литья под давлением.

Дозирование и заливка расплава в камеру прессования являются трудоемкими операциями. Вычерпывание расплава из печи ложкой, перенесение ложки от раздаточной печи к камере прессования, заливка расплава в камеру прессования — все это связано с тяжелыми условиями труда литейщиков, с образованием окислов и загрязнением сплава шлаком, неточностью дозировки и перерасходом расплава на пресс-остаток. В настоящее время на больших машинах применяют автоматические заливочные устройства —-дозаторы, которые подают расплав из печи в камеру прессования. При этом количество расплава регулируется автоматически.

Заливочно-дозирующие устройства должны быть надежными в работе. В них должна поддерживаться и регулироваться в нужных пределах температура заливки расплава. Они должны точно дозировать расплав при его передаче из печи в камеру прессования; обеспечивать быструю подачу расплава при спокойной струе, отсутствии разбрызгивания и захвата воздуха. Конструкция дозатора должна исключать попадание в пресс-форму шлаков, окислов, неметаллических включений и других примесей.

Заливочно-дозирующие устройства для литья под давлением имеют различные конструктивные решения.

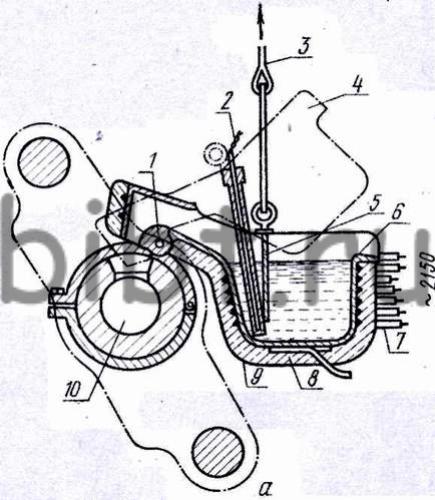

Сравнительно простое устройство показано на рис. 84, а для автоматической заливки расплава в машину с холодной горизонтальной камерой прессования. В ковш 9, футерованный огнеупорным материалом 8 и обогреваемый электрическими нагревательными элементами 7, установлен чугунный тигель 6. Ковш может поворачиваться вокруг оси 1. В положении 4 расплав из ковша заливается в камеру прессования 10.

Перегородку 5 можно перемещать с помощью цепи 3, присоединенной к поршню пневматического цилиндра. Температуру расплава показывает термопара погружения 2. Количество расплава, заливаемого в камеру, определяют регулированием угла наклона ковша с применением часового механизма. Как только ковш возвращается на место, начинается запрессовка расплава в пресс-форму. Систему заливки ковшом применяют при изготовлении блоков цилиндров. В пресс-форму можно заливать до 45 кг расплава в течение 7—8 с.

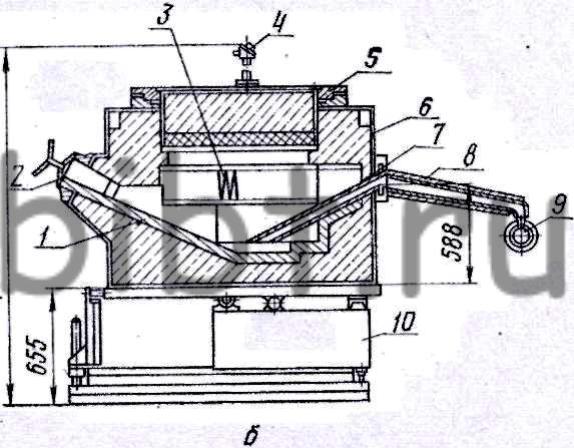

Рис. 84. Дозирующие установки: а - механическая, б - пневматическая

НИИТАвтопром разработал ряд дозаторов (рис. 84, б), в устройстве которых использован принцип вытеснения расплава сжатым воздухом в камеру прессования. Эти дозаторы предназначены для автоматизации заливки алюминиевых сплавов на машинах с горизонтальной и вертикальной холодными камерами прессования. Установка представляет собой нагревательную электропечь сопротивления, в которой помещена ванна 1 со специальным сливным носком 7. К кожуху печи 6 прикреплен лоток 8, по которому расплав поступает в камеру прессования 9. Дозирующая установка имеет механизм поворота 10 для наклона ее на 25°. Загружают сплав через люк 2, который закрывается специальной пробкой. Нагрев сплава производится нихромовой спиралью 3, смонтированной внутри печи. Сжатый воздух, при помощи которого производится вытеснение расплава в камеру прессования, поступает через штуцер 4, укрепленный в крышке 5. Во время работы количество поступающего расплава контролируется блоком уровнемеров.

Технические данные пневмодозаторов НИИТАвтопрома

| Модель | Д63 | Д160 | Д250 | Д650 |

Рабочая вместимость, кг |

63 | 160 | 250 | 650 |

Масса дозы, кг: |

||||

минимальная |

0,2 | 1,5 | 1,0 | 5,0 |

максимальная |

2,0 | 10 | 10 | 50 |

Время выдачи дозы, с |

3-5 | 3-10 | 4-10 | 5-20 |

Максимальное давление, кгс/см2 |

0,35 | 0,3 | 0,35 | 0,2 |

Точность дозирования, % |

5 | 5 | 5 | 5 |

Температура сплава, °C |

650-680 | 650-680 | 650-680 | 650-680 |

Потребление электроэнергии, кВт |

12,0 | 26,0 | 22,0 | 25,0 |