| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Комплексная автоматическая литейная линия типа ИЛ225 предназначена для изготовления отливок из чугуна и стали в сырых одноразовых песчано-глинистых формах.

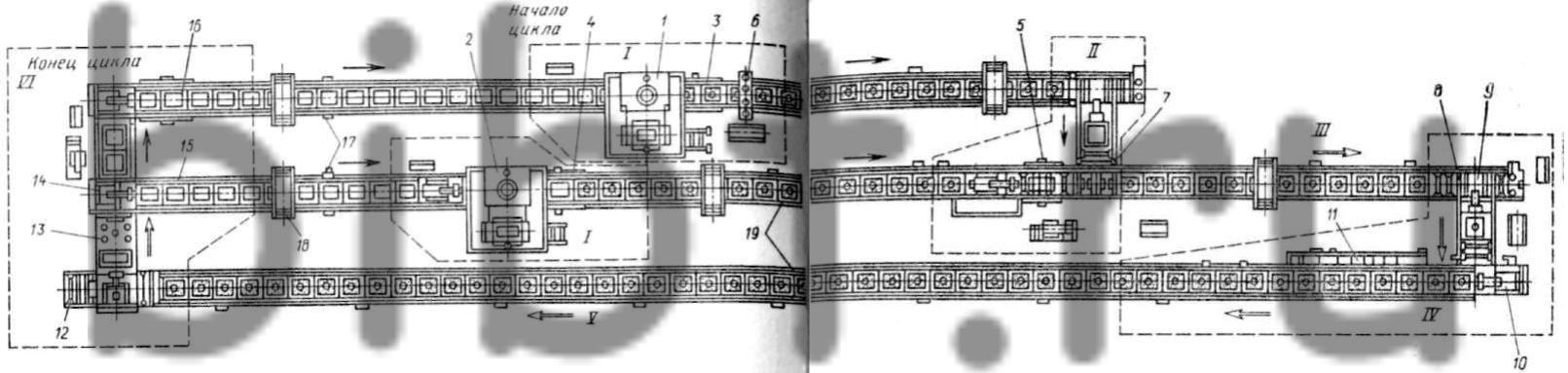

Комплексная автоматическая литейная линия типа ИЛ225 и ее модификации предназначены для изготовления отливок из чугуна и стали в сырых одноразовых песчано-глинистых формах в условиях крупносерийного и массового производств. Планировка типовой линии приведена на рис. 9.

Увеличить

Рис. 9. Планировка комплексной автоматической линии типа ИЛ225:

1 - формовочный автомат нижних полуформ; 2 - формовочный автомат верхних полуформа 3 - кантователь нижних полуформ; 4 и 5 - кантователи верхних полуформ; 6 - механизм срезания излишков смеси; 7 - сборщик форм; 8 - отсекатель; 9 - унифицированный толкатель; 10 - механизм подъема подопечных плит; 11 - механизм прижима форм при заливке; 12 - механизм опускания подопочных щитков; 13 - установка выдавливания форм из опок; 14 - распаровщик; 15 - механизм подъема опок; 16 - кантователь нижних опок; 17 - механизм очистки опок; 18 - переходной мостик; 19 - секции роликового конвейера. Участки линии: I - формовки; II, III - сборки форм; IV - заливки; V -охлаждения; VI - выбивки

Техническая характеристика линии типа ИЛ225

Размеры опок, мм:

в свету 900X600

высота 125; 150; 175; 200; 250*

габаритные в плане 1120X800

Производительность цикловая, форм/ч 240

Наибольшее усилие прессования, кН 2350

Давление прессования, МПа (кгс/см2) До 4 (40)

Наибольшая металлоемкость формы, кг 70

Скорость движения опок по роликовым конвейерам, м/мин 4-6,75

Время охлаждения формы, мин 30-90 *

Число:

комплектов опок 100 *

комплектов подопочных плит 90 *

Расход сжатого воздуха, м3/мин 110*

Общая установленная мощность, кВт 115*

Расход формовочной смеси, м3/ч 75-110*

Число операторов 5

Габаритные размеры линии, мм 65200 * Х 9300 *Х 6855 *

Заглубления линии, мм 755

Общая масса линии, т 220 *

* Параметры уточняют в зависимости от типа изготовляемых отливок и планировки линии.

Формы изготовляют методом верхнего прессования при нижнем расположении модельного комплекта на пневморычажных формовочных автоматах, которые являются базовым формообразующим агрегатом для линий данного типа. Равномерность уплотнения смеси в форме обеспечивается использованием дифференциальной многоплунжерной головки и дополнительной вибрацией.

Привод основного технологического оборудования линии - пневматический, наиболее надежный в работе для условий литейных цехов. Роликовые конвейеры, нижние щетки механизма очистки, механизм срезки излишков приводятся в движение от электродвигателей.

Линия разделена на пять технологических участков, каждый из которых управляется автономно от собственной станции управления.

Транспортирующие роликовые конвейеры, связывающие участки и агрегаты линии, являются накопителями и позволяют этим участкам и агрегатам работать независимо друг от друга, так как скорость движения перемещаемых предметов по роликовым конвейерам (опок, подопочных плит, полуформ и форм) примерно в 4,5 раза выше технологически необходимой скорости потока. Поэтому обработанные на предыдущем агрегате предметы быстро сосредоточиваются перед последующим агрегатом, создавая межоперационный задел.

Длина линии зависит от требуемого времени охлаждения отливки и обеспечения размещения минимальных межоперационных заделов на участках. Оптимальная длина линии для размещения надлежащих межоперационных заделов должна быть не менее 62-65 м. При длине линии 48 м основное ее достоинство - независимая работа участков - практически исчезает, связь между участками становится жесткой.

Технологический цикл изготовления отливок на линии типа ИЛ225 включает следующие операции: раздельную формовку нижних и верхних полуформ, кантовку нижних полуформ на 180°, срезание излишков смеси с контрлада нижних полуформ, простановку в нижние полуформы стержней, двукратную кантовку верхних полуформ, сборку форм, укладку форм на подопочные плиты, прижим собранных полуформ перед заливкой, заливку, охлаждение форм, снятие форм с подопочных плит, выдавливание кома из опок, выбивку отливок, разъединение (распаровку) комплекта пустых опок, очистку опок от остатков смеси и подачу их на участок формовки.

Роликовые конвейеры линии набирают из отдельных унифицированных секций. Секции изготовляют длиной 4, 5 и 6 м (основная длина). Это позволяет компоновать участки с точностью до 1 м и соответственно подбирать необходимую длину участков и всей линии.

В линии использованы кромочные приводные и неприводные роликовые конвейеры. Ролики диаметром 300 мм соединены попарно валами, размещенными с шагом 750 мм. На приводных роликовых конвейерах каждый вал приводится во вращение от общего цепного привода секции через фрикционную муфту и червячный редуктор от электродвигателя. Последние три элемента скомпонованы в приводную станцию рольганга. На каждом валу на шпонке укреплены фрикционные диски, между которыми с помощью тарельчатых пружин и гаек зажаты приводные звездочки. При остановке перемещаемого предмета (опоки, формы, подопочной плиты) у жесткого упора ролики под остановившимся предметом не вращаются и не изнашивают его, в то же время остановившиеся фрикционные диски пробуксовывают по вращающейся звездочке. Секции роликового конвейера охлаждения выполнены двухъярусными. По нижнему ярусу происходит возврат подопочных плит к позиции заливки.

Для перемещения грузов по неприводным роликовым конвейерам применен кулисно-рычажный толкатель, имеющий плавный разгон в начале и замедление движения в конце хода кулисы; величина хода - до 1220 мм.

Задержка опок, форм и подопочных плит на роликовых конвейерах производится отсекателями, рычаги-упоры которых поворачиваются в горизонтальной плоскости и перекрывают путь движения.

В линии использован кантователь опок барабанного типа.

В конструкции механизмов линии широко применяют реечно-поршневой привод, состоящий из расположенных друг против друга цилиндров с плавающими поршнями, соединенными общей шток-рейкой, приводящей во вращение шестерню.

Применяемые смазочные материалы - индустриальное масло И-20А (ГОСТ 20799-75) и солидол С (ГОСТ 4366-76).

При монтаже линии допустимый уклон закладных балок в продольном направлении не более 1 : 1000 мм и разновысотность в поперечном направлении не более 1 мм. Транспортные пути линии выставляются в горизонтальной плоскости с точностью 1 : 3000 мм, в вертикальной плоскости - с точностью до 1 : 1000 мм. Высота двух смежных роликовых конвейеров не должна отличаться более чем на 0,3 мм.