| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автоматическая линия АЛ1012М стопочной формовки для изготовления мелких стержневых и бесстержневых отливок.

Автоматическая линия АЛ1012М стопочной формовки (рис. 17) предназначена для изготовления мелких стержневых и бесстержневых отливок в вертикальных стопочных формах.

Увеличить

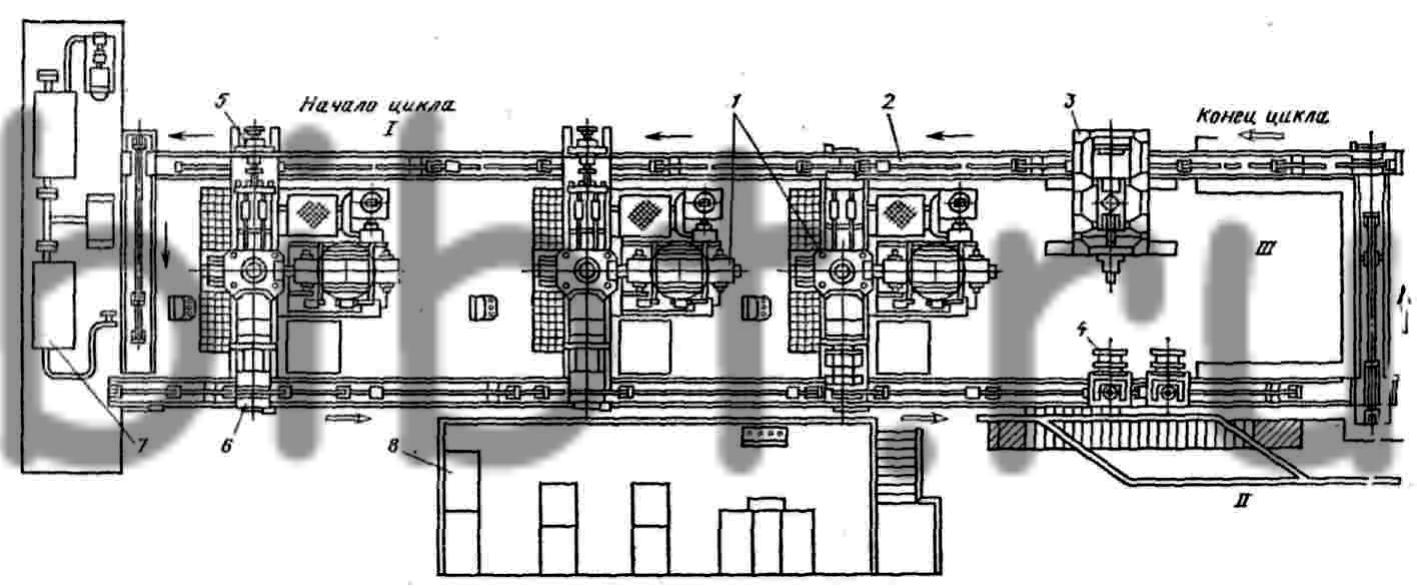

Рис. 17. Планировка автоматической линии АЛ1012М стопочной формовки:

1 - автомат стопочной формовки; 2 - штанговый пульсирующий конвейер; 3 - механизм выдавливания кома; 4 - механизм нагружения форм; 5 - механизм подачи пустых опок; 6 - механизм выдачи стопочных форм; 7 - насосная станция; 8 - электрооборудование линии: участки линии: I - формовки, II - заливки, III - охлаждения залитых стопок

Техническая характеристика линии АЛ1012M

Размеры опок, мм:

в свету 500X400

высота 40-100

Наибольшая высота стопки опок, мм 800

Номинальное число стопок опок 43

Необходимое число:

опок 348

поддонов 49

Производительность цикловая, форм/ч 600

Давление прессования, МПа (кгс/см2) 1,5 (15)

Наибольшая металлоемкость формы, кг 25

Шаг стопок на конвейере, мм 100

Высота конвейера над уровнем пола, мм 700

Расход формовочной смеси, т/ч 26

Расчетная периодичность, с, движения конвейера при изготовлении стопки форм высотой 800 мм:

с двумя работающими автоматами 38

с одним работающим автоматом 76

Рабочее давление, МПа (кгс/см2):

в гидросистеме 5 (50)

на выходе мультипликатора 20 (200)

механизма выдавливания кома 20 (200)

Суммарная подача насосов, л/мин 820

Подача насоса охлаждения, л/мин 200

Суммарная вместимость гидробаков, м3 2,7-3

Маневровый объем аккумулятора, л 25

Установленная мощность, кВт 140

Число электродвигателей 8

Габаритные размеры линии, мм:

длина 28130

ширина 5570

высота 4670

Размеры участка размещения гидрооборудования, мм:

длина 8000

ширина 5000

высота 2500

Размеры участка размещения электрооборудования, мм:

длина 9000

ширина 2800

высота 2200

Масса линии, т 72,8

Линия скомпонована на базе трех автоматов стопочной формовки, изготовляющих формы методом двустороннего прессования. Один из трех автоматов является резервным. На линии автоматически выполняются следующие технологические операции: подача пустых опок в автомат стопочной формовки; изготовление стопки форм на автомате; выдача стопок форм из автомата на конвейер; транспортирование стопок форм и пустых опок по замкнутой трассе конвейера; нагружение стопок форм при заливке; выдавливание кома смеси с отливками из стопки на выбивную решетку. Простановку стержней и заливочных чаш, если это необходимо по технологическому процессу, выполняют вручную, формы заливают также ручным способом из управляемого подвесного ковша.

Горизонтально-замкнутый штанговый конвейер связывает в технологической последовательности агрегаты и механизмы линии. Весь конвейер состоит из замкнутых в единую транспортную систему четырех конвейеров. Темп работы конвейеров задается специальным переключателем с центрального пульта управления линией в зависимости от числа автоматов стопочной формовки.

Одновременно с выдавливанием кома осуществляется отделение отливок от стояка с помощью кольцевого ножа, расположенного в центральной части стола механизма выдавливания. На боковых поверхностях плиты выдавливания установлены щетки для очистки внутренних стенок опок от остатков формовочной смеси.

Под механизмом выдавливания кома на расстоянии 850-900 мм от его основания по высоте рекомендуется устанавливать выбивную решетку, которая может быть расположена под любым углом к продольной оси конвейера в зависимости от расположения транспорта уборки смеси и отливок. Выбивная решетка должна иметь характеристики, аналогичные характеристикам решетки 31222.

В механизмах линии использованы подшипники качения (табл. 20).

20. Подшипники качения (класс точности 0), используемые в механизмах линии АЛ1012М

| Подшипник | ГОСТ | Место установки | Число в механизме |

| ШМ-30 | ГОСТ 3635-78 | Механизм

нагружения форм Механизм выдавливания кома Поперечная секция конвейера |

4 1 2 |

| ШМ-40 | Приводная

секция конвейера Механизм нагружения форм Конвейер |

2 16 756 |

|

| 205К | ГОСТ 8338-75 | ||

| 206К | Механизм выдавливания кома | 8 |

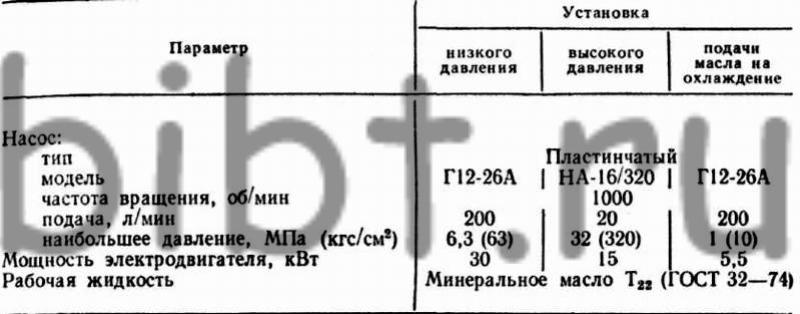

21. Насосные установки гидросистемы линии AЛ1012М

Гидропневмооборудование. С помощью гидросистемы (табл. 21) на линии осуществляют следующие движения: перемещение участков штангового конвейера и стопки опок на позицию выдавливания, выдавливание кома, прижим стопки опок.

Насосную станцию гидросистемы и аккумуляторную установку размещают в отдельном помещении. В насосную станцию входят четыре насосные установки низкого давления, выходы которых объединяют общим коллектором, насосная установка высокого давления и установка для подачи масла на охлаждение.

Нагружение стопок осуществляется с помощью пневматики.

Замена масла проводится через месяц после первого пуска установки и затем через каждые три месяца работы линии. При замене допускается использовать смесь нового и регенерированного масел одной марки в соотношении 1:1.

Электрооборудование линии. Бесконтактная система управления на транзисторных элементах «Логика-Т» обеспечивает работу линии в течение 40 000 ч при температурах от - 40 до +50 °С, влажности воздуха до 98 % и значительной его запыленности. Силовая часть электрооборудования выполнена на контактной аппаратуре. В качестве датчиков контроля положения механизмов и наличия стопок опок используют бесконтактные конечные выключатели типа КВП-8, включенные по инверсной схеме. Включение электромагнитов и реле, работающих в цикле, осуществляется тиристорными усилителями.

Управление механизмами и пуск линии осуществляются с центрального пульта и местных пультов - выбивки, гидростанции и заливки. Конвейерами и механизмами нагружения форм управляют с местных постов управления (кнопочных станций).

Профилактические осмотры аппаратуры силовых цепей - контактных аппаратов - проводят не реже 1 раза в месяц. Бесконтактные элементы осматривают 1 раз в три месяца.

Основные элементы электрооборудования - электродвигатели с частотой вращения 1000 об/мин: 4A132S6У3 (мощность 5,5 кВт) - 1 шт; 4А132М4У3 (мощность 11 кВт) - 1 шт.; 4A200L6У3 (мощность 30 кВт) - 4 шт.

Фундамент линии и ее монтаж. Транспортные пути линии выверяют в горизонтальной плоскости с точностью 1 : 3000, в вертикальной плоскости - с точностью 1 : 1000. Высоты двух смежных секций конвейеров, измеренные по контактным точкам роликов кромочного конвейера, не должны различаться более чем на ±0,3 мм. Механизмы нагружения форм и выдавливания кома монтируют так, чтобы в конце рабочего хода конвейера отклонение от симметричности расположения стопки относительно главной оси механизма выдавливания не превышало ± 2 мм, а отклонение от симметричности расположения направляющих кареток, перемещающих стопку форм на позицию выдавливания, относительно оси конвейера не превышало ±0,5 мм. Несовпадение оси стопки опок, выданной на конвейер автоматом формовки, с продольной осью конвейера должно находиться в пределах ±0,5 мм.

Ниже приведена масса монтажных частей линии АЛ1012М, кг:

Поперечная станция штангового конвейера:

приводная 1198

неприводная 766

Электрошкаф силовой 400

Пульт 60

Электрошкаф управления 350

Установка насосная 460

Установка аккумулятора 950

Блок управления 750

Шкаф навесной 40

Бак 1200

На рабочих местах должна быть установлена приточная вентиляция с подачей 6000 м3/ч воздуха по всей длине заливочной площадки. Скорость воздуха на рабочем месте не должна превышать 3-6 м/с. В местах заливки форм на конвейерах устанавливают местные отсосы в виде наклонной панели по всей длине участка заливки. Объем отсасываемого воздуха 2000 м3/ч на 1 м длины участка. Скорость 0,7-1,5 м/с. Объем отсасываемого воздуха от механизма выдавливания - 2000 м3/ч, от участка охлаждения - 15 000 м3/ч. На участке охлаждения залитых стопок форм для отсоса рекомендуется использовать сплошной навесной зонт. Позицию обдува и опрыскивания моделей со стороны механизма подачи опок оборудуют местным отсосом. При определении объема отсасываемого воздуха скорость выбирают 0,5-0,6 м/с.