| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автомат 1012М стопочной формовки для изготовления вертикальных стопочных форм при серийном или массовом производстве мелких стержневых и бесстержневых отливок.

Автомат 1012М стопочной формовки (рис. 18) входит в автоматическую линию АЛ1012М, предназначен для изготовления вертикальных стопочных форм при серийном или массовом производстве мелких стержневых и бесстержневых отливок.

Автомат встраивают между транспортными ветвями.

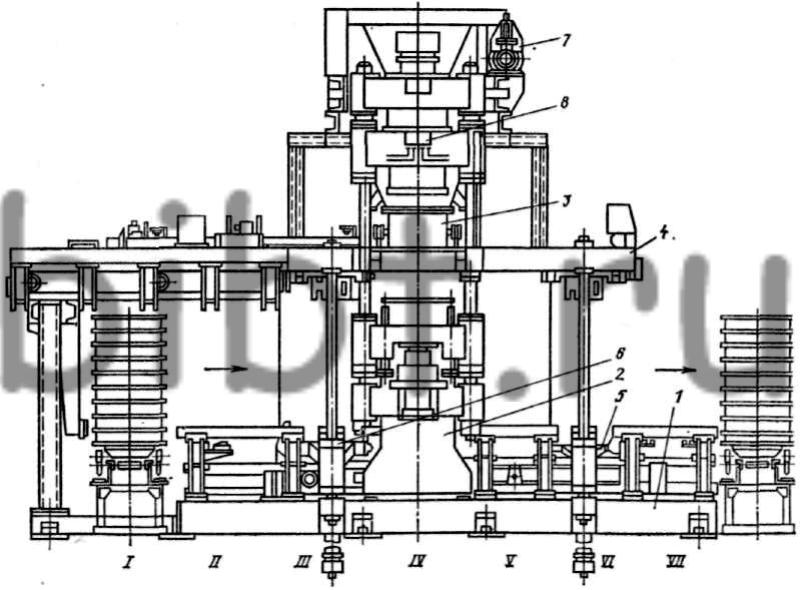

Рис. 18. Автомат стопочной формовки 1012М:

1- станина; 2 - пресс; 3 - устройство для засыпки смеси; 4 - средний пояс металлоконструкции; 5 - сборщик форм; 6 - разборщик опок; 7 - питатель; 8 - смазочная система

Техническая характеристика автомата 1012М

Размеры опок в свету, мм 500X400

Высота опок, мм 40-100

Наибольшая высота стопки опок, мм 800

Производительность цикловая, форм/ч 330

Металлоемкость формы наибольшая, кг 25

Давление прессования, МПа (кгс/см2) До 1,5(15)

Рабочее давление гидросистемы, МПа (кгс/см2) 5 (50)

Давление на выходе мультипликатора, МПа (кгс/см2) 20 (200)

Подача насоса, л/мин 200

Вместимость гидробака, л 1500

Маневровый объем аккумулятора, л 25

Вместимость аккумулятора, л 160

Расход охлаждающей воды, л/мин 160

Потребность в формовочной смеси, т/ч 13

Установленная мощность, кВт 60

Габаритные размеры автомата без отдельно стоящего гидро-

и электрооборудования, (длина Х ширина Х высота), мм 4700 X3430 X 4370

Масса автомата, кг 19500

Автомат выполняет комплекс операций - от приема с транспортной ветви стопки пустых опок до выдачи готовой стопочной формы на другую транспортную ветвь. При этом исключаются какие-либо ручные технологические операции, кроме установки стержней в форму для получения стержневых отливок.

Автомат является многопозиционной формовочной машиной проходного типа. Назначение позиций:

I (исходная) - стопка пустых опок находится на транспортной ветви у автомата;

II (промежуточная, или ожидания) - накопитель на одну стопку опок;

III - разборка стопки;

IV- формовка;

V - простановка стержней;

VI-сборка заформованных опок в стопочную форму;

VII - (промежуточная, или ожидания) - накопитель на одну стопочную форму перед выдачей ее на транспортную ветвь нагружения и заливки.

Перечень технологических операций, выполняемых на автомате 1012М: подача стопки пустых опок с подводящей транспортной ветви в автомат, перемещение стопки на позицию разборки, подача поддона на позицию сборки форм в стопку, разборка стопки, подача каждой опоки из стопки на формовку, обдув верхней и нижней моделей, опрыскивание моделей, подача смеси в дозатор, заполнение смесью опоки с наполнительной рамкой, уплотнение формы, протягивание моделей. передача заформованной опоки на позицию установки стержней, при необходимости установка стержней (вручную), передача заформованной опоки на позицию сборки стопки, сборка стопочной формы, выдача формы на промежуточную позицию, передача формы на отводящую транспортную ветвь.

Формовка осуществляется методом двустороннего прессования. В процессе отработки технологии формовки уточняют оптимальный параметр влажности формовочной смеси и поддерживают его с отклонениями, не превышающими 0,1 %. В противном случае резко ухудшаются условия заполнения опок смесью и изменяется Уровень верхнего лада формы

Устройство для засыпки смеси размещено поперек движения опок по автомату, имеет дозатор коробчатого типа, промежуточный бункер с датчиками верхнего и нижнего уровней смеси, задвижку для удаления непригодной для формовки смеси из дозатора и промежуточного бункера. Питатель, устанавливаемый над засыпочным устройством, имеет реверсивное движение ленты, с помощью которой удаляют непригодную для формовки смесь. Модели обдувают в каждом цикле изготовления формы, время обдува регулируется.

Опрыскивание верхней и нижней модельных плит смачивающей жидкостью можно производить одновременно, или раздельно только верхнюю или только нижнюю плиту. Исходя из технологических требований, опрыскивание выполняют 1 раз за цикл, два цикла, четыре цикла и восемь циклов.

В качестве смачивающей жидкости рекомендуется применять раствор олеиновой кислоты в керосине. Модельные плиты перед началом и в процессе работы подогревают до температуры 40-45 °С.

Автомат работает в автоматическом, полуавтоматическом и наладочном режимах. В полуавтоматическом режиме цикл работы автомата ограничен изготовлением одной формы, т. е. одной опоки. При необходимости изготовления одной стопки опок с последующей остановкой в исходном положении автомат переводят на автоматический режим. В его работе предусматривается плановый останов.

При эксплуатации автомата используют опоки только одинаковой высоты. Первоначальную его настройку на определенную высоту опоки осуществляют на заводе - изготовителе в соответствии с техническим заданием заказчика.

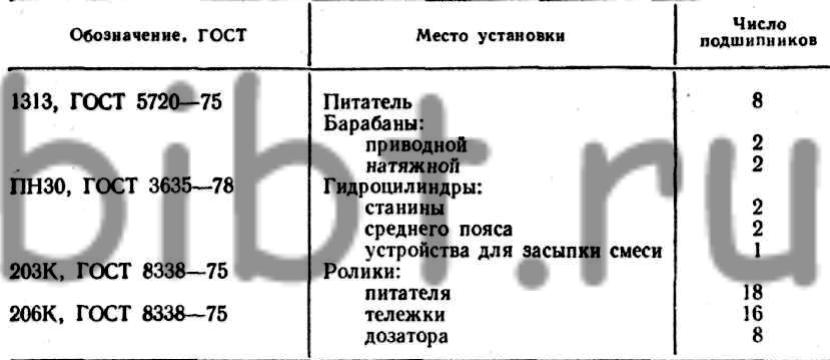

В опорах валов и осей автомата использованы подшипники качения (табл. 22).

22. Подшипники качения (класс точности 0), используемые в автомате 1012М

Почти все механизмы поступательного движения имеют гидравлический привод. Исключение составляют два пневматических цилиндра, являющихся приводом захватов сборщика и устройства точной установки опок. С помощью сжатого воздуха обеспечивают также обдув и опрыскивание моделей, работу пневмоамортизаторов.

Централизованная проточная автоматическая смазочная система связана по времени с циклом работы автомата. В качестве смазки используют рабочую жидкость гидросистемы. Подшипниковые опоры качения периодически смазывают пластичным смазочным материалом.

Система управления автоматом выполнена бесконтактной на транзисторных элементах серии «Логика-Т» с путевым и технологическим контролем работы механизмов, осуществляемым бесконтактными путевыми выключателями типа КВП-8.

Электромагниты гидро- и пневмозолотников управляются тиристорными усилителями. Оперативные и силовые цепи длительно работающих электродвигателей и нагревателей, постоянно включенных и связанных с логической схемой электромагнитов, выполнены на контактной аппаратуре переменного тока.

Электроаппаратура смонтирована в двух шкафах-силовом и логики; в кассетах последнего размещены блоки:

| Число блоков | |

| БЛ-1 | 3 |

| БЛ-3 | 1 |

| БЛ-4 | 5 |

| БЛ-5 | 4 |

| БЛ-7 | 12 |

| Питания БПВ-2 | 2 |

| Питания БПВ-4 | 1 |

Назначение блоков:

БЛ-1 - для согласования инверсного сигнала выхода бесконтактных конечных выключателей с входами логических элементов;

БЛ-3 - для пуска систем и механизмов в полуавтоматическом и автоматическом режимах, а также для подачи импульсных сигналов в схему сигнализации, обеспечения включения механизма опрыскивания через заданное число циклов, контроля и сигнализации исходного положения механизмов автомата перед пуском;

БЛ-4 - для контроля срабатывания механизмов и элементов электросхемы;

БЛ-5 - тиристорные усилители;

БЛ-7 - основной логический блок - имеет восемь логических цепей, обеспечивающих построение логической схемы.

Для проверки напряжения на входах и выходах логических элементов на станции управления имеется специальный вольтметр.

Монтаж. Автомат стопочной формовки поставляют в шести ящиках. Его устанавливают на перекрытии, оборудованном провальными решетками, течками и транспортом для уборки просыпей смеси.

Отклонение автомата от горизонтальной плоскости при монтаже нивелируется по рабочей плоскости нижней подвижной траверсы и не должно превышать 0,2 мм.

На позиции обдува и опрыскивания автомат оборудуется местными отсосами в виде наклонных панелей, локализующими вредные выделения смачивающей жидкости. Объем отсасываемого воздуха - 1000 м3/ч, скорость - 0,7-1,5 м/с.

Ниже приведена масса (кг) монтажных частей автомата 1012М:

Автомат 12000

Шкаф управления 2500

Питатель 850

Устройство для засыпки смеси 650

Установка насосная 460

Установка аккумуляторная 950

Бак 1200

Электрошкаф силовой 400

Электрошкаф логики 350

Пульт управления 60