| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

СТЕРЖНЕВЫЕ ЛИНИИ

В литейных цехах при мелкосерийном, серийном и массовом производстве широкое применение находят стержневые линии, так как использование стержневых машин лимитируется дефицитностью смол для высокопроизводительных процессов холодного и горячего твердения, а для крупных стержней (массой более 100 кг) стержневые машины не изготовляют.

Распространенные процессы получения стержней требуют определенного времени для приобретения стержнями (особенно крупногабаритными) необходимой прочности. В линиях это время используют для транспортирования стержней к месту проведения следующей операции. Совмещаются по времени и другие операции.

На большинстве линий стержни изготовляют в «вытряхных» стержневых ящиках, которые либо унифицированы по наружным размерам, либо закреплены на транспортных плитах с унифицированными размерами. Применение унифицированных транспортных плит позволяет использовать стержневые ящики различной формы и с размерами, изменяющимися в пределах, установленных технической характеристикой линии. Стержневые линии просты по конструкции и в обслуживании. Проведенные внутри видовая и межвидовая унификации агрегатов и узлов линий дали возможность оперативно создавать необходимые заказчику компоновки и технологические планировки.

Линии для изготовления стержней имеют буквенно-цифровой индекс, например 3Л600Ж, где 3 - номер конкретной привязки линии; Л - индекс линии; 600 - наибольшая масса получаемого стержня; Ж - индекс технологического процесса получения стержня.

Технологические процессы получения стержней условно обозначают буквами:

Т - песчано-глинистые смеси и тепловая сушка; С - связующие на жидком стекле и продувка для отверждения CO2; X - используются смесители ХТС; Ж - используются установки ЖСС. Ранее линии маркировались по базовой пескодувной стержневой машине или им присваивался порядковый номер конкретной привязки с буквенным индексом ЛП.

Стержневые линии классифицируют по виду технологического процесса изготовления стержней и наибольшей массе (табл. 23).

23. Модели стержневых линий, отличающиеся видом основного технологического процесса изготовления стержней и массой получаемого стержня

| Масса стержня, кг | Габаритные размеры стержневого ящика, мм | Изготовление стержней | |||||

| из песчано-глинистой смеси с тепловой сушкой в сушиле | из жидкостекольной смеси с твердением при продувке CO2 в ящике | с использованием смесителей ХТС | с использованием установок ЖСС | ||||

| горизонтальном | вертикальном | обычном | специальном | ||||

| 16 | 630Х 500Х(300-445) | Л16Т (Л9128Б5) | (ЛП013) | Л16С (1Л9128Б5) | - | Л16Х (ЛП046) | - |

| 40 | 800Х630Х(320-495) | Л40Т (Л9128Б7) | - | Л40С (1Л9128Б7) | - | Л40Х (ЛП061) | - |

| 100 | 1000Х800Х(380-555) | Л100Т(Л9128Б9) | (ЛП051) | Л100С(1Л9128Б9) | (ЛП043)1250Х1060Х(630-850) | Л100Х(ЛП031, ЛП048, ЛП053, ЛП060, ЛП053А, ЛП032, ЛП047, ЛП038) | - |

| 250 | 1250Х1000Х555 | - | - | - | - | Л250Х (ЛП059) | - |

| 600 | 1500Х1200Х750 | - | - | - | - | Л600Х(1468спец.)1600ХX 1250ХХ600 | Л600Ж(ЛП011, ЛП034, ЛП035, ЛП036, 1334, 794М) |

| До 1000 | 1800Х1400Х1000 | - | - | - | - | - | Л1000Ж (ЛП052) |

| До 2000 | - | - | - | - | - | - | Л2000Ж (ЛП037)1900X 1400Х1200 |

Примечания: 1. В скобках указана существовавшая ранее маркировка. 2. В маркировке номер конкретной привязки не указан.

В табл. 24 приведены технические характеристики стержневых линий, на рис. 19 - примеры планировок типовых линий.

Увеличить

Увеличить

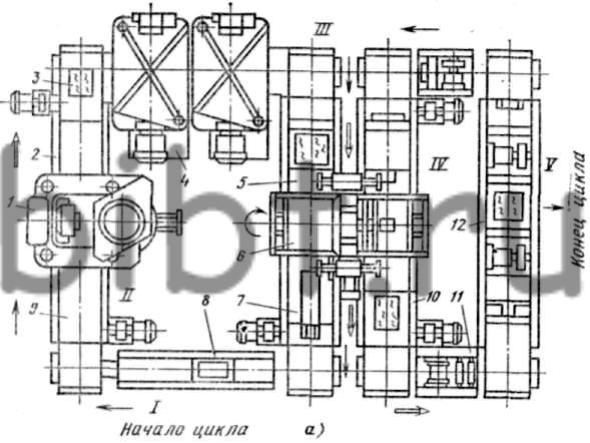

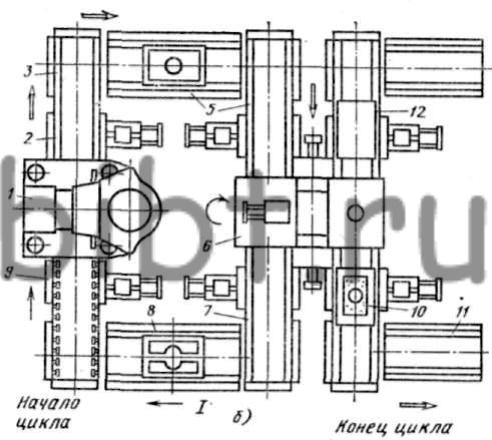

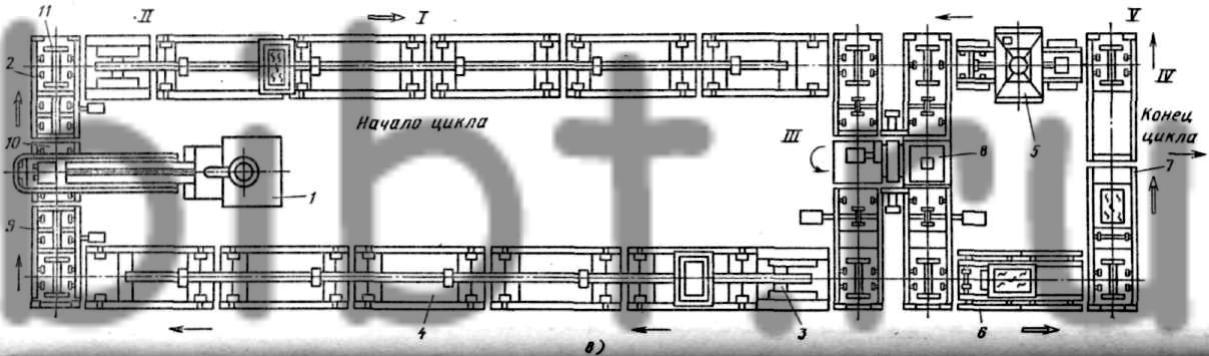

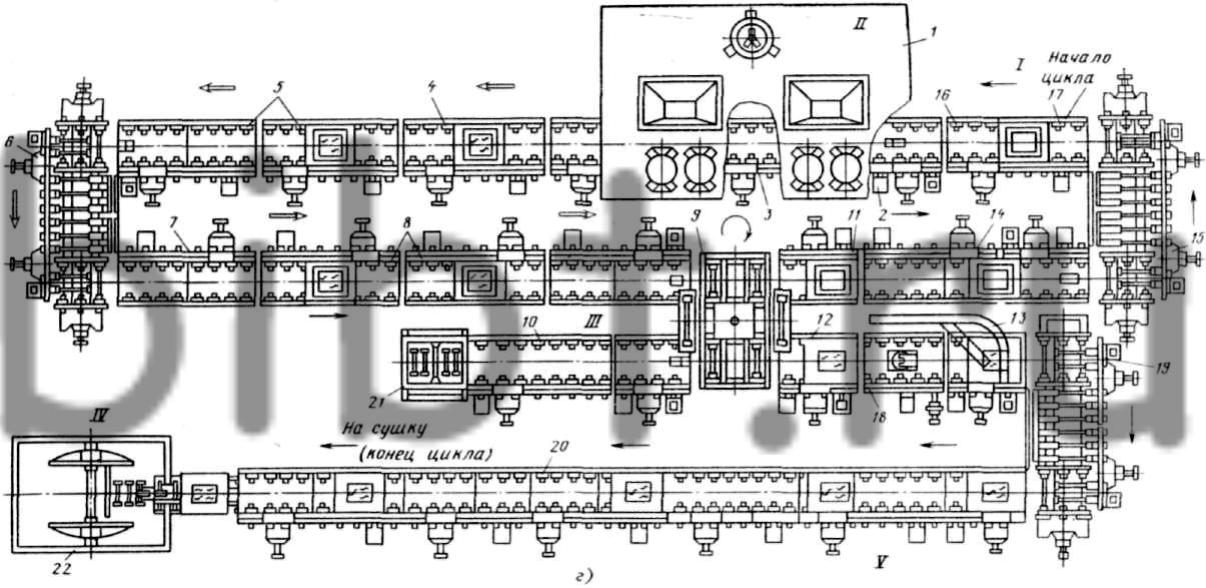

Рис. 19. Типовые планировки стержневых линий:

а - Л16С (1Л9128Б5); б - Л16Т (Л9128Б5); 1 - стержневой пескодувный полуавтомат; 2, 3, 5, 7 - 12 - роликовые конвейеры; 3 - стол передаточный; 4 - установка для продувки стержней углекислым газом; 6 - поворотно-вытяжная машина; участки линии: I - подготовки стержневых ящиков; II - надува смеси; III - продувки и отверждения стержней; IV - вытяжки стержней; V - съема стержней; в - Л16Х (ЛП046): 1 - смеситель; 2, 3, 6,7,9 - роликовые конвейеры; 4 - штанговый конвейер; 5 - камера очистки сушильных плит; 8 - поворотно-вытяжная машина; 10 - вибростол; 11 - стол передаточный; технологические участки стержневой линии мод. Л16Х(ЛП046): I, II - отделки и отверждения стержней; III - кантования и вытяжки стержней; IV - съема стержней; V - очистки сушильных плит; г - мод. Л600Ж (ЛП011): 1 - установка для приготовления ЖСС; 2 - 8, 10 -12, 14 - 20 - рольганги; 9 - поворотно-вытяжная машина; 13 - монорельс с электроталью; 21 - укладчик сушильных плит; 22 - сушило вертикальное; участки линии: I - подготовки стержневых ящиков; II - приготовления и заливки ЖСС; III - отверждения и вытяжки стержней; IV - передачи стержней в вертикальное сушило; V - отделки и окраски стержней

24. Технические характеристики стержневых линий различных моделей : Л9128Б5, Л9128Б7, Л9128Б9, ЛП013, ЛП051, 1Л9128Б5 , 1Л9128Б7, 1Л9128Б9, ЛП043, ЛП046, ЛП061, ЛП031, ЛП048, ЛП053, ЛП060.

| Параметр | Л9128Б5 | Л9128Б7 | Л9128Б9 | ЛП013 | ЛП051 | 1Л9128Б5 | 1Л9128Б7 | 1Л9128Б9 | ЛП043 | ЛП046 | ЛП061 | ЛП031; ЛП048; ЛП053; ЛП060 |

Масса стержней (при плотности 1,5 кг/дм3), кг: |

||||||||||||

наибольшая |

16 | 40 | 100 | 16 | 100 | 16 | 40 | 100 | 16 | 40 | 100 | |

Габаритные размеры стержневого ящика, мм: |

||||||||||||

в плане |

630 Х500 | 800 Х630 | 1000х800 | 630 Х500 | 1000 Х800 | 630Х 500 | 800 Х630 | 1000 Х800 | 1250X 1060 | 630 Х500 | 800 Х630 | - |

по высоте |

300-445 | 320-495 | 380-555 | 300- 445 | 380- 555 | 300-445 | 320-495 | 380-555 | 630- 850 | 300- 445 | 320- 495 | - |

Производительность цикловая, съемов/ч |

120 | 100 | 90 | 60 | 120 | 100 | 90 | 50 | 30 | |||

Расход стержневой смеси, м3/ч |

2,1 | 4,1 | 6,5 | 2,1 | 6,0 | 2,1 | 4,5 | 6,7 | 6,0 | 1,3 | 1,5 | 2,0 |

Число: |

||||||||||||

стержневых ящиков |

5 | 6 | 10 | 8 | - | - | - | |||||

сушильных плит |

20-25 | 10 | 8 | - | - | - | 8 | |||||

Продолжительность поворота и вытяжки, с |

18 | 21 | 18 | 30 | 33,5 | 38 | - | - | - | |||

Рабочее давление в гидросистеме, МПа |

4-10 | 4 | - | |||||||||

Расход, м3/ч: |

||||||||||||

сжатого воздуха |

120 | 270 | 192 | 120 | 162 | 200 | 180 | 134 | 66,5 | 51,5 | 18 | |

углекислого газа |

- | - | - | - | - | 4,8 | 10 | 18 | - | - | - | |

Установленная мощность, кВт |

31 | 32,8 | 91,7 | 60 | 24,5 | 37,6 | 40 | 42 | 40 | 45 | 50 | |

Габаритные размеры линии, мм: |

||||||||||||

в плане |

||||||||||||

длина |

5100 | 6050 | 7000 | 20 500 | 14 000 | 5800 | 6680 | 8040 | 12 270 | 20 720 | 23 000 | 19 060 |

ширина |

4100 | 4300 | 4820 | 19 620 | 10 500 | 4345 | 4530 | 5130 | 7 450 | 4 260 | 5 180 | 5 300 |

Масса поставляемого комплекта, т |

18,7 | 21 | 27,3 | 69 | 37 | 24 | 25,5 | 32,5 | 41,5 | 39,3 | 45 | 60 |

Технические характеристики стержневых линий различных моделей: ЛП053А, ЛП032, ЛП047, ЛП038, ЛП059, 1468, ЛП011*, ЛП034*, ЛП035, ЛП036, 1334, 794М, ЛП052, ЛП037.

| Параметр | ЛП053А | ЛП032; ЛП047 | ЛП038 | ЛП059 | 1468 | ЛП011* | ЛП034 * | ЛП035 | ЛП036 | 1334 | 794М | ЛП052 | ЛП037 |

Масса стержней (при плотности 1,5 кг/дм3), кг: |

|||||||||||||

наибольший |

100 | 250 | 600 | 1000 | 2000 | ||||||||

средняя |

- | - | - | - | - | 170 | 250 | 120 | 250 | 345 | 350 | ||

наименьшая |

- | - | - | - | - | 40 | 100 | 40 | 100 | - | 560 | ||

Габаритные размеры стержневого ящика, мм: |

|||||||||||||

в плане |

1000X800 | 1250Х 1058 | 1600Х 1250 | 1500х1200 | 1750Х 1200 | 1500Х 1200 | - | - | |||||

по высоте |

380-555 | 380- 555 | 600 | 750 | 620 | 750 | - | - | |||||

наименьшие |

- | - | - | - | - | 1500Х1200X450 | 1200х1000X450 | - | - | ||||

Габаритные размеры сушильных плит, мм |

1000X800X80 | 1250Х 1058 | 1600Х 1250 | 1500Х1200x90 | 1500Х1200X70 | 1600X 1200 | 2000Х 1500 | ||||||

Производительность цикловая, съемов/ч |

60 | 30 | 15 | 20 | 12,5 | 15 | 11 | 16 | 1,5 | ||||

Расход стержневой смеси,м3/ч |

4,0 | 2,0 | 2,5 | 2,6 | - | - | - | - | - | - | - | - | |

Число: |

|||||||||||||

стержневых ящиков |

15 | - | 18 | 9 | 18 | 30 | 20 | 14 | 30 | 10-20 | 35 | - | - |

сушильных плит |

9 | - | 51 | 20 | - | - | - | - | - | - | - | - | |

рабочее давление в гидросистеме, МПа |

- | - | - | - | - | 15-50 | 5-6 | 15-50 | 25 | 8-10 | |||

Расход м3/ч: |

|||||||||||||

сжатого воздуха |

- | 10,5 | 18 | 1,3 | 0,25 | 0,48 | 3 | 1,3 | 1,1 | - | |||

углекислого газа |

- | - | - | - | - | - | - | - | - | - | - | - | - |

Установленная мощность, кВт |

60 | 55,8 | 60 | 50 | 25,3 | 136 | 148,1 | 140 | 155 | 143 | 118 | 154,4 | 70,4 |

Габаритные размеры линии, мм: |

|||||||||||||

длина |

19200 | 19200 | 20100 | 1790 | 55500 | 13750 | 36000 | 50350 | 58850 | 48300 | 55200 | 76900 | 10700 |

ширина |

5300 | 5300 | 15 900 | 13200 | 18000 | 4690 | 9000 | 18750 | 11300 | 17500 | 21100 | 27380 | 6000 |

Масса поставляемого комплекта, т |

52 | 67 | 52 | 60 | 205 | 196,5 | 170 | 210 | 178 | 213,5 | 200 | 35 | |

* Линии имеют двухэтажное исполнение.

В целях удобства управления и обслуживания линии разделены на технологические участки (в зависимости от числа основных операций изготовления стержней). Назначение этих участков:

подготовка стержневых ящиков: их осмотр, очистка, продувка, установка закладных частей, а для крупных стержней- каркасов;

заполнение ящиков смесью - надув смеси на стержневой машине, заполнение из смесителя ХТС или из установки ЖСС; при заполнении ящика ХТС или ЖСС его устанавливают на вибростол для уплотнения смеси;

продувка и отверждение стержневой смеси (при использовании связующих на основе жидкого стекла, ХТС или ЖСС; первые продувают СO2 на специальной установке; ХТС и ЖСС отверждаются за определенное время при транспортировании по участку);

кантовка и вытяжка стержней; участок оснащается унифицированными поворотно-вытяжными машинами; для крупных стержней применяют специальные кантователи; на этом же участке на стержневой ящик устанавливают сушильную или транспортную плиту, переворачивают ящик с плитой, протягивают уплотненный или отвердевший стержень, и стержневой ящик возвращается в исходное положение и на первый участок;

отделка и окраска стержней - финишный участок.

Крупные стержни после отделки и окраски могут быть дополнительно подсушены. Стержни из песчано-глинистых смесей сушат в горизонтальных или вертикальных сушилах.

В качестве межоперационного транспорта па участках в основном используют роликовые конвейеры. Однако имеются линии со штанговыми, пластинчатыми и ленточными конвейерами.

Унифицированный приводной роликовый конвейер состоит из двух картеров и двух стоек, связанных в жесткую раму. К одному из картеров крепят мотор-редуктор привода. На каждом картере устанавливают ряд приводных роликов, валы которых попарно связаны приводной цепью, охватывающей звездочки. Один из валов цепью соединен со звездочкой привода. Через промежуточный вал и две муфты с резиновыми пальцами вращение передается на ролики второго картера. Опоры валов роликов выполнены с подшипниками качения. Нижняя ветвь каждой цепи, звездочки и подшипники смазываются индустриальным маслом И-20А по ГОСТ 20799-75, залитым в картеры. Схема привода с короткими цепями, охватывающими только две соседние звездочки, обеспечивает высокую надежность привода; так как такие цепи меньше вытягиваются, исключена возможность их заклинивания и обрывов, а при профилактическом обслуживании их легко заменить.

Штанговый конвейер представляет собой ряд неприводных роликовых конвейеров, между роликами которых в направляющих совершает возвратно-поступательное движение от пневмоцилиндра штанга с убирающимися упорами. Длина штанги равна длине конвейера. При прямом ходе упоры толкают по роликам размещенные на конвейере стержневые ящики или транспортные плиты. При обратном ходе упоры убираются, проходят под транспортируемым грузом. Движение штанги продолжается до тех пор, пока ящик или плита не будут поданы на следующую за конвейером позицию, если она свободна. Скорость перемещения регулируется пневмо-дросселями.

Сушильные плиты очищаются в специальной камере, смонтированной на раме приводного роликового конвейера. Внизу камеры имеется воронка, в которой собираются продукты очистки, вверху камеры - патрубок для вытяжной вентиляции.

На боковых стенках установлены ползуны с вращающимися щетками, имеющие возможность перемещаться по вертикали. В камере установлен пневмо-цилиндр для принудительного перемещения сушильных плит под щетками, так как усилия трения роликов приводного рольганга недостаточно. Привод щеток осуществляется от электродвигателя с помощью клиноременной передачи с натяжным устройством (на случай растяжения ремней или изменения положения щеток по высоте). Крепление щеток на валах с помощью конусов облегчает их замену.

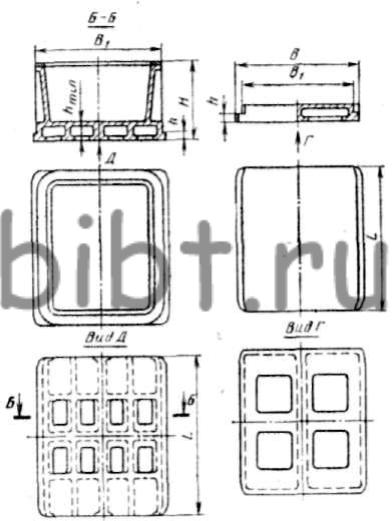

На рис. 20 показаны стержневой ящик и сушильная плита для наиболее распространенных линий типа Л16Х и Л40Х.

Рис. 20. Размеры (мм) стержневых ящиков и сушильных плит для линий:

Л16Х -LxBxH=630Х540Х(300-445); B1=500; h=22;

Л40Х -

LхBxH=800Х685х(320-495); B1=630; h=37