| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 9. Наплавка поверхностей. Наплавка твердых сплавов.

Процесс наплавки заключается в нанесении слоя расплавленного металла необходимого состава на поверхность детали, нагретую до оплавления. Наплавкой можно увеличить или восстановить размеры детали (при последующей механической обработке), а также получить поверхностный слой металла, обладающий высокой твердостью, износоустойчивостью, кислотостойкостью, жаропрочностью и другими заданными свойствами, т. е. увеличить срок службы деталей и значительно сократить расход дефицитных сортов металла. Наплавку применяют и при изготовлении новых деталей.

Наплавка твердых сплавов

Наплавку на обычные углеродистые стали осуществляют, используя присадочные проволоки, регламентированные ГОСТ 10543-63. Более твердый наплавочный слой получают, применяя в качестве присадочных материалов прутки из литых твердых сплавов типа стеллитов, сормайтов и высоколегированных чугунов.

Порошкообразные сплавы (сталинит, вокар, висхом, боридная смесь и др.) при наплавке раздуваются газовым пламенем. Однако некоторые из них используются для наплавки, например для наплавки бурового инструмента применяют релиты в виде стержней марки Т-3, представляющие собой трубки из низкоуглеродистой стали диаметром 6 мм и толщиной стенки 0,5 мм, заполненные порошком из карбидов вольфрама.

Победит и другие металлокерамические сплавы во избежание их перегрева газовым пламенем припаивают медно-цинковыми припоями.

Твердые сплавы наплавляют, используя флюсы (табл. 46).

46. Составы флюсов для наплавки твердыми сплавами

| Марка наплавляемых сплавов | Содержание, % | |||||||||||

| бура прокаленная | борная кислота | мрамор | плавиковый шпат | ферротитан | ферросилиций | ферромарганец | сода | двууглекислая сода | углекислый натрий | кремнезем | азотнокислый натрий | |

| 3Х2В8, Х9С2 | 50,0 | 50,0 | - | - | - | - | - | - | - | - | - | - |

| Х9С2 | 5,6 | - | 48,0 | 24,0 | 8,8 | 4,8 | 4,8 | 4,0 | - | - | - | - |

| Белый чугун, чугун марки КЧ, хромистый чугун ХЧ | 23,0 | - | - | - | - | - | - | - | - | 27,0 | - | 50,0 |

| Сормайт № 1, сормайт № 2 | 50,0 | - | - | - | - | - | - | - | 47,0 | - | 3,0 | - |

| Стеллиты: В2К, В3К (флюс № 1 при наплавке углеродистых сталей) | 100,0 | - | - | - | - | - | - | - | - | - | - | - |

| Стеллиты: В2К, В3К (флюс № 2 при наплавке легированных сталей) | 20,0 | 68,0 | - | 12,0 | - | - | - | - | - | - | - | - |

Наплавку производят нормальным пламенем или с небольшим избытком ацетилена, мощность пламени примерно та же, что и при сварке углеродистых сталей. В связи с большой жидкотекучестью сварочной ванны наплавку ведут в нижнем положении наплавляемой детали. Наплавлять можно на холодную деталь или предварительно подогретую до температуры 500-750° С. После наплавки деталь медленно охлаждают в горячем песке или под листовым асбестом.

Крупные детали следует охлаждать вместе с печью или горном. При необходимости производят закалку и отпуск до требуемой твердости.

Толщина наплавляемого слоя в зависимости от условий paботы детали, включая припуск на механическую обработку, приведена в табл. 47.

47. Рекомендуемая толщина наплавляемого слоя сормайтом

| Детали | Толщина наплавляемого слоя, мм | |

| сормайт № 1 | сормайт № 2 | |

Режущие части обрезных матриц, ножей, пресс-ножниц, пуансонов и т. д. |

1,5-2,5 | До 5,0 |

Детали, работающие на истирание со значительной нагрузкой: формовочные, вытяжные, высадочные матрицы и пуансоны, центры станков |

2,5-3,5 | До 7,0 |

Детали, работающие на истирание с незначительной нагрузкой: обжимные матрицы и пуансоны, направляющие планки, ролики, ползуны станков и т. д. |

3-4,5 | Не наплавляют |

Детали, работающие с минимальной нагрузкой: гибочные матрицы и пуансоны, ножи бесцентрово-шлифовальных станков, направляющие плитки и т. д. |

До 6,0 | То же |

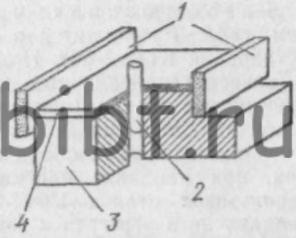

Для образования острых граней и чтобы не допустить заполнение жидким металлом отверстия детали применяют формовку графитовыми или угольными пластинами и используют стержни, которые вставляют в отверстия (рис. 93).

Рис. 93. Схема формовки детали при наплавке твердых сплавов:

1 - графитовые пластины, 2- графитовый стержень, 3 - деталь, 4 - наплавленный слой

Преимущество газопламенной наплавки по сравнению с электродуговой состоит в том, что сравнительно низкая температура газового пламени не разрушает содержащиеся в присадочном прутке карбиды. Но газопламенная наплавка - процесс малопроизводительный, ее применяют в основном для нанесения слоя па поверхности небольших деталей.