| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

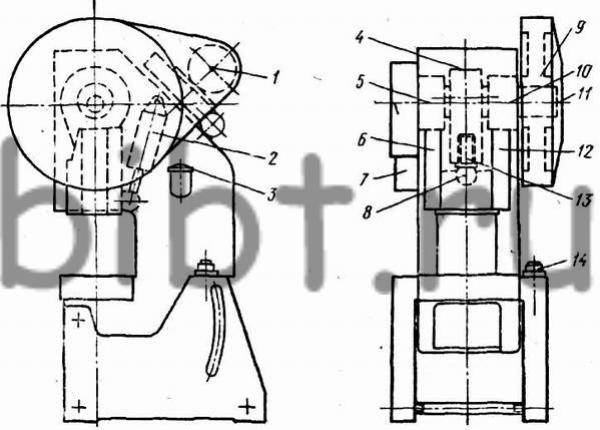

Система смазки пресса. Схема смазки пресса типа КД.

Надежная работа пресса зависит от того, как выполняются правила смазки и ухода за ним. Необходимо строго соблюдать периодичность смазки узлов и деталей пресса. Смазку выполняют согласно карте смазки, имеющейся при прессе. На прессах новых моделей применяется централизованная система смазки с дозирующими питателями (густой смазочный материал), отдельные точки смазываются жидкой смазкой.

У некоторых крупных прессов жидкая смазка осуществляется с помощью масляных ванн. Централизованная система смазки упрощает обслуживание узлов, снижает трудоемкость и обеспечивает надежность работы прессов.

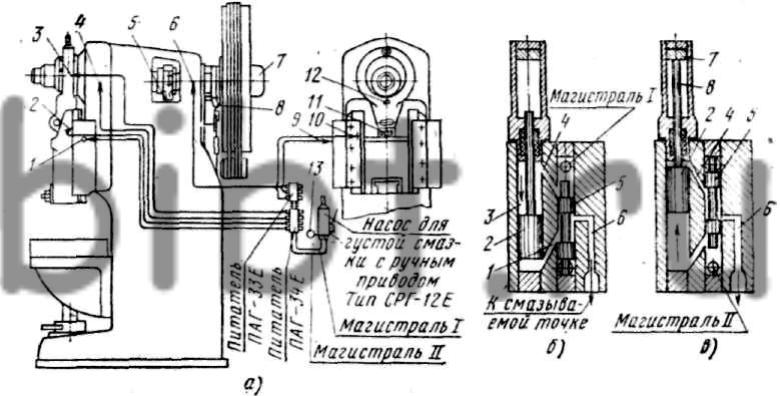

Схема централизованной системы смазки пресса показана на рис. 59, а. Густая смазка централизованно подается к следующим точкам: 4 и 6 - коренные подшипники, 1 и 2 - правая направляющая ползуна, 3 - шатун, 9 и 10 - левая направляющая ползуна. Жидкая смазка подается к точкам: 12 - винт шатуна, 11 - шаровая опора винта, 7 - муфта включения, 5 - механизм тормоза, 8 - механизм включения.

При эксплуатации необходимо периодически проверять состояние маслопроводящих отверстий и фильтр насоса. Нагнетание смазки в магистраль насосом производится сначала по магистрали (каналу) 1 (рис. 59, б) до тех пор, пока манометр 13 не покажет резкого возрастания давления до 4,9-6,9 МПа (50-70 ат), что означает заполнение смазкой смазываемых точек. После этого дальнейшую подачу смазки прекращают, рычагом насоса переключают подачу на магистраль 11. Подачу густой смазки необходимо производить 2-3 раза в смену.

Рис 59. Система смазки пресса

На рис. 59, б, в приведена схема работы автоматического дозирующего питателя. Когда насос нагнетает солидол по каналу 1 (рис. 59, б), то поршень 2 под давлением солидола перемещается вниз и открывает канал 4, поступая по которому солидол переходит в дозирующую камеру 3 над поршнем 2 и перемещает последний вниз. Солидол, находившийся под поршнем 2 от предыдущего цикла, выжимается через каналы 1 и 6 к смазываемой точке.

Нагнетание солидола в магистраль I будет происходить до тех пор, пока все поршни не выжмут полностью оставшуюся от предыдущего цикла дозу солидола, т. е. пока поршни не дойдут вниз до упора. При этом дальнейшее нагнетание по магистрали I приведет к резкому возрастанию давления в ней, что является сигналом к прекращению нагнетания солидола по данной магистрали.

При переключении насоса на другую магистраль (рис. 59, в) золотник 5 под давлением солидола, нагнетаемого теперь по магистрали II, поднимается вверх, открывая канал 1, по которому солидол поступит в дозирующую камеру 3, и, нажимая на поршень 2 снизу, заставит последний подниматься до тех пор, пока шток 8 не упрется в пробку 7, при этом солидол, оставшийся над поршнем от предыдущего цикла, выжмется через каналы 4 и 6 к смазываемой точке.

Объем смазки, выжимаемой за цикл к каждой точке, приблизительно равен 1 см3. Этот объем может изменяться за счет регулировки положения пробки 7.

Исходя из потребности смазки отдельных точек питатели предварительно регулируют. При нагнетании солидола насосом следует наблюдать за перемещением штока 8. Когда штоки всех точек переместятся, нагнетание солидола в данную магистраль надо прекратить и переключить золотник насоса на другую магистраль.

Штоки питателей следует промывать не реже одного раза в месяц, для чего отвинчивается корпус питателя и вынимается шток с поршнем.

Систему смазки нельзя оставлять под давлением, так как при работе пресса трубки могут быть порваны. Если при работе насоса давление на манометре не повышается, необходимо проверить всю систему, потому что возможны обрывы трубок или большие зазоры между трущимися поверхностями в узлах пресса.

В случае необходимости автоматические питатели дозирующей смазки типа С32-72 можно изготовить силами ремонтного цеха, а насос рекомендуется приобретать готовый С26-72. Новый пресс после пуска обильно смазывают в течение первых пятнадцати дней работы. В дальнейшем необходима регулярная смазка согласно карте и схеме смазки.

Смазывать пресс необходимо так, чтобы смазка выступала с боков трущихся поверхностей - это дает возможность контролировать достаточность смазки.

При обслуживании смазочной системы необходимо выполнять следующее:

через каждые четыре часа работы пресса смазать все основные точки ручным насосом густой смазкой;

на прессах с электропневматическим управлением в системе воздуховодов распылитель-масленку отрегулировать на расход масла согласно инструкции и схеме смазки (табл. 3).

3. Схема смазки пресса типа КД

| № позиции | Наименование смазываемых точек | Способ смазки | Марка смазки | Периодичность | Количество масла |

| 1 | Подшипники электродвигателя | Шприцевание | Солидол УС-3 ГОСТ 1033-79 | Раз в год | 50 см3 |

| 2 | Уравновешиватель ползуна | Заливка вручную | Индустриальное 20 | Раз в 5 дней | 200 см3 |

| 3 | Маслораспылитель | Заливка вручную | То же | То же | 400 см3 |

| 4 | Шейка шатуна | Централизованная от насоса | Солидол УС-3 | 2 раза в смену | 50 см3 |

| 5, 10 | Подшипники вала | То же | То же | То же | 30 см3 |

| 6, 12 | Направляющие ползуна | » | » | » | 30 см3 |

| 7 | Многоплунжерный смазочный насос ГЗ-8Р/100РЧП | Ручная заправка бункера | » | По мере расхода | Полный объем 3 л |

| 8 | Шаровая опора | Заливка вручную | Индустриальное 45 | Раз в 10 дней | 50 см3 |

| 9 | Подшипники маховика | Шприцевание | Солидол УС-3 | Раз в месяц | 50 см3 |

| 11 | Подшипники воздухоподводящей головки муфты-тормоза | Ручная набивка | То же | Раз в год | 40 см3 |

| 13 | Винт шатуна | Ручная, лопаткой | » | Раз в месяц | 30 см3 |

На новых моделях прессов усилием более 1961,4 кН (200 тс) в СССР и за рубежом устанавливают системы жидкой смазки. Жидкая смазка лучше поступает к трущимся поверхностям, но при больших давлениях выдавливается. Поэтому сопряжения поверхностей хорошо работают при полужидкостном трении, когда слой смазки имеет толщину 0,1 мкм и менее. Регулировка дозы смазки в циркуляционной системе достигается с помощью вентилей-питателей. Кроме того, в трубопроводах нагнетательной стороны монтируются предохранительный клапан, масляный фильтр, манометр и реле контроля подачи смазки. Масло из бака нагнетается шестеренчатым насосом, установленным на самом баке. Насос приводится отдельным электродвигателем. Масло распределяется на прессе снизу вверх по трубопроводам к основным узлам: направляющим ползунам, подшипникам приводного вала, подшипникам кривошипно-шатунного механизма, механизму регулировки ползуна, к зубчатым передачам и некоторым трущимся поверхностям. Отработанное масло сливается в бак самотеком по трубопроводам. Давление в нагнетательной магистрали должно составлять 490-684 кПа (5-8 кгс/см2). При работе шестеренчатого насоса температура масла в баке не должна превышать + 50° С. Уровень масла в баке наблюдают через смотровое окно.

Важной характеристикой смазки является ее вязкость. Вязкостью называют сопротивление перемещению частиц относительно друг друга. Вязкость измеряют в градусах Энглера, которые сравнивают текучесть той или иной марки масла с текучестью воды в одинаковых условиях. Для кривошипных прессов в циркуляционной системе (для большинства узлов) применяют масло АСП-10 вязкостью 8,4, для узла гидропредохранителей- масла ИС-30 вязкостью 3,9-4,5 или турбинное ЗОЛ.