| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Глава V

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПРЕССОВ ХОЛОДНОЙ ШТАМПОВКИ

§ 1. Узлы подачи заготовок. Автоматизация подачи заготовок в рабочую зону штампа. Схема универсальной валковой подачи штампа.

В условиях крупносерийного и массового производства одним из основных средств повышения производительности труда является автоматизация производственных процессов, которая, кроме того, ведет к улучшению условий труда и снижению травматизма.

Автоматизация осуществляется по следующим трем направлениям:

автоматизируются отдельные станки или прессы, в которых без участия человека осуществляются загрузка станка, управление, а также все движения инструмента;

создаются автоматические линии как на базе имеющегося оборудования, так и включающие специально спроектированные агрегаты;

создаются новые автоматические цехи и заводы.

Автоматизация отдельных станков и прессов - это прежде всего сокращение вспомогательного времени (например, времени подачи заготовки, удаления изделия). Широко автоматизируют обработку штучных заготовок, производство болтов, гаек и других крепежных изделий.

Наибольшее ускорение рабочего цикла достигается при автоматизации подачи заготовок в рабочую зону штампа и выгрузки готовых изделий. Так, если пресс делает 100 ходов в минуту, то при работе с ручной подачей (изделия средних размеров) рабочий успевает подать в штамп около 20 заготовок в минуту. Средства механизации позволяют увеличить подачу заготовок примерно в 2,5 раза. При автоматизации штамповки производительность можно довести до 80% от числа ходов. Остальное время в течение смены будет затрачено на наладку пресса, на установку штампов и т. д.

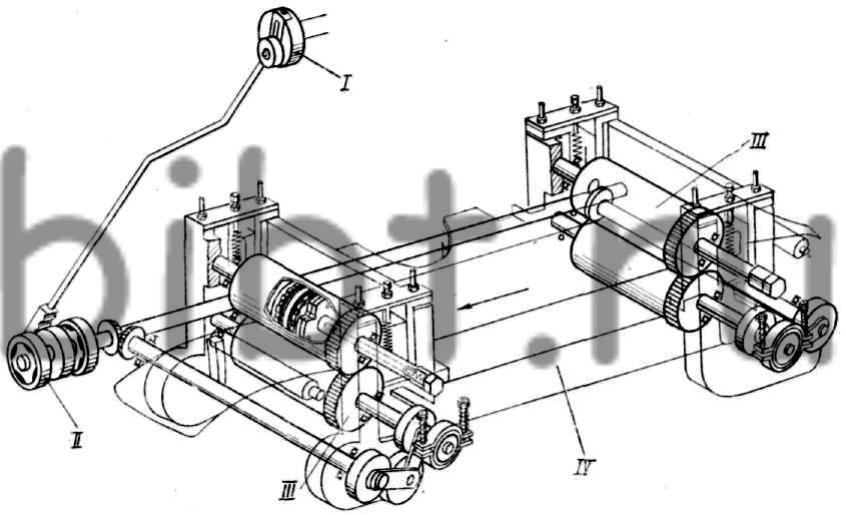

В условиях массового производства каждый механический пресс можно реконструировать для увеличения его производительности. Например, для штамповки изделий из ленты на универсальный кривошипный пресс устанавливают универсальную валковую подачу. Приводом служит узел I (рис. 65), насаженный на конце коленчатого вала пресса. Храповой механизм (узел II) периодически вращает ведущие и ведомые балки, которые через промежуточные зубчатые колеса сообщают вращение нижним валкам подачи (узел III). Верхний валок подачи вращается благодаря зубчатым колесам в обратном направлении.

Рис. 65. Схема валковой подачи штампа : узлы: I - кривошипа, II - храпового механизма, III - валков, IV - стола пресса

Универсальную валковую подачу можно установить и на кривошипный одностоечный пресс, у которого главный вал расположен перпендикулярно фронту.

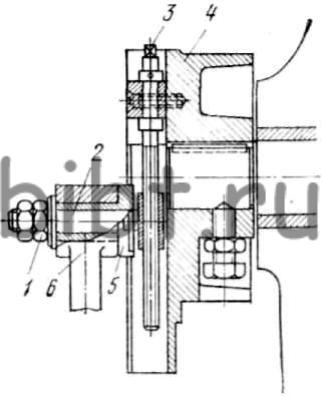

Узел кривошипа, связанный с коленчатым валом, изображен на рис. 66. В корпусе 4 эксцентрично устанавливается палец 2, перемещаемый винтом 3. На палец 2 надета втулка 5, которая прижимается жестко к корпусу гайками 1 На втулку свободно надевается тяга 6, сообщающая движение храповому механизму.

Рис. 66. Устройство кривошипа универсальной валковой подачи штампа.

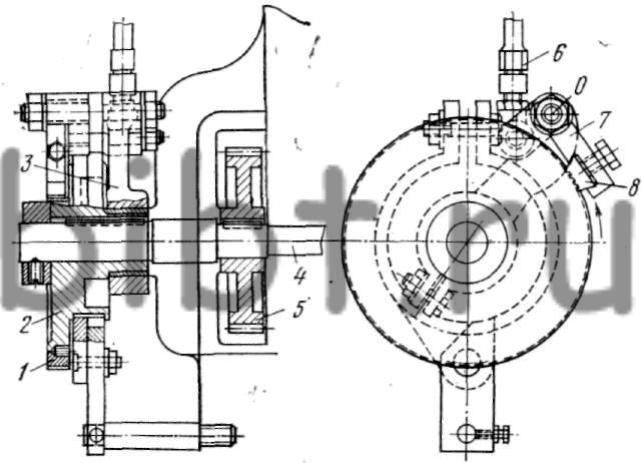

Узел храпового механизма показан на рис. 67. Храповое колесо 1, насаженное на ступицу 2, и зубчатое колесо 5 соединены шпонками с валом 4. На ступице 2 свободно посажен рычаг 3, который в свою очередь соединен шарнирно с рычагом 7, несущим на себе собачку 8.

Рис. 67. Храповой механизм универсальной валковой подачи штампов.

Двигаясь вниз, тяга 6 воздействует на рычаг 3, рычаг 7 поворачивается вокруг точки О и собачка 8 отцепляется от храпового колеса 1. При движении тяги 6 вверх собачка включается, поворачивая храповое 1 и зубчатое 5 колеса на определенный угол, и тем самым осуществляется подача. Подачу на заданный шаг регулируют с помощью узла кривошипа (см. рис. 66). Винтом 3 можно уменьшать или увеличивать радиус кривошипа, от которого зависит уменьшение или увеличение шага подачи.

Устройство валков для подачи показано на рис. 65, узел III. Верхние валки прижимаются к нижним валкам пружиной. Во время заправки ленты верхний валок может подниматься рычагами, связанными перекладиной. При установке и наладке штампа валки не снимаются и находятся слева и справа стола пресса IV (см. рис. 65). Во время штамповки, когда ползун находится в нижнем положении, лента не должна двигаться. Для предупреждения движения ленты служат рычаги, на концах которых закреплены опорные штыри. Ползун, находясь в нижнем положении и действуя на эти штыри, поворачивает рычаги, которые в свою очередь, давя на кулачок, поднимают верхний валок и тем самым прекращают движение ленты.

Действие ползуна на валковую подачу осуществляется следующим образом. К нижней плоскости ползуна привертывается плита, к которой прикрепляются четыре регулируемых болта так, чтобы они находились против опорных штырей механизма валковой подачи и в нужный момент, нажимая на эти штыри, поднимали верхние валки.

Особенность валковой подачи состоит в том, что в ней имеются две пары валков, одна из которых тянущая, а другая подающая.

Обе пары валков должны вращаться с одинаковой скоростью. При использовании рассмотренной двухвалковой подачи для тонкого металла (0,2-0,4 мм) необходимо обеспечить опережение тянущих валков относительно второй пары по направлению подачи на 2-3% шага (расстояние между двумя соседними контурами изделия при штамповке его из ленты или полосы) подачи. Это опережение достигается благодаря большему диаметру тянущих валков.