| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Узлы соединения ползуна с шатуном на двухстоечных прессах. Схема ремонта ползуна.

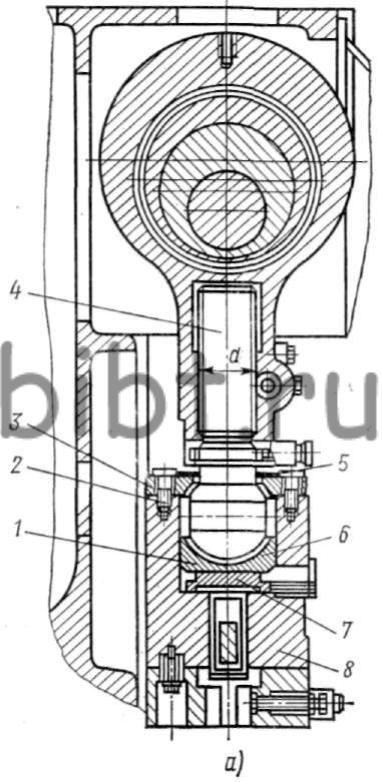

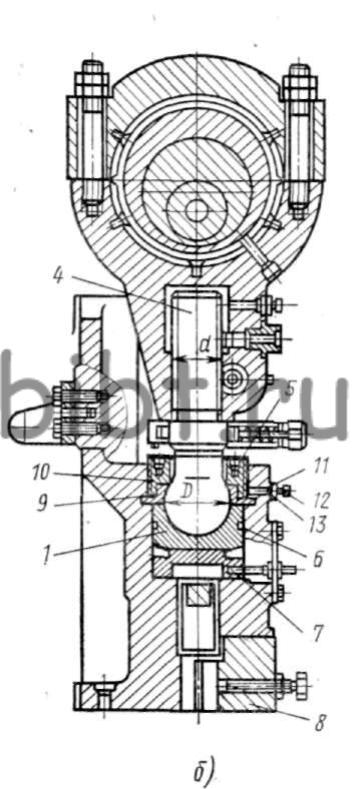

Узлы соединения ползуна с шатуном (рис. 63, а, б) устанавливаются на двухстоечные прессы. Износу подвергаются шаровая поверхность винта 4 и вкладыша 1, резьба винта и шатуна по диаметру d. Заводы-изготовители прессов обычно вкладыши 1 изготавливают из чугуна СЧ21-40, но практика показывает, что чугун в процессе ударной нагрузки способствует абразивному изнашиванию с образованием глубоких рисок на шаровой поверхности винта. Поэтому целесообразнее заменять материал вкладыша на сталь 45. При этом необходимо заливать жидкую смазку, не допускать утечки масла через уплотнительное кольцо 6 (рис. 63, а, б).

Рис. 63. Соединение ползуна с шатуном:

а - с помощью прижимного фланца, б - с помощью гайки; 1 - шаровой вкладыш, 2 - болт, 3 - фланец, 4 - винт регулировочный, 5 - защитное кольцо, 6 - уплотнительное кольцо, 7 - срезная шайба. 8 - ползун, 9 - вкладыш гайки, 10 - гайка, 11 - прокладка под болт (медная), 12 - болт стопорный, 13 - контргайка

Для обслуживания и ремонта конструкция соединения ползуна с шатуном посредством гайки 10 (рис. 63, б) удобней и надежней по сравнению с конструкцией крепления фланцем 3 (рис. 63, а). С помощью гайки легче отрегулировать необходимый зазор между шаровыми поверхностями вкладыша и винта, так как к гайке имеется свободный доступ с рабочей стороны пресса. На фланце часть крепежных болтов 2 находится за винтом 4, что затрудняет регулировку зазора. Если вовремя не регулировать зазоры, то из-за ударных нагрузок произойдет срыв резьбы или обрыв болтов 2 (рис. 63, а).

При ремонте шаровые поверхности вкладышей и винта зачищают и полируют до удаления дефектов: рисок, забоин, неглубоких задиров, загрязнения смазочных канавок. Если шаровые поверхности сильно изношены, то изготовляют новый вкладыш.

Срезные шайбы 7, предохраняющие пресс от перегрузки, после разрушения извлекаются через окно в ползуне 8. Чтобы заменить срезную шайбу, вкладыш 1 поднимают на определенную высоту и регулируют зазоры шаровых поверхностей.

При износе резьбы винта 4 может быть такое положение, когда винт невозможно вывернуть из шатуна. Это является следствием перегрузки пресса во время распора в нижнем положении ползуна. В таких случаях срезная шайба разрушается, а резьба винта может оказаться снятой в шатуне, отчего нарушается регулировка закрытой высоты пресса.

Для восстановления шатун и винт снимают с пресса. Если винт не вывертывается из шатуна, то его отрезают газопламенной горелкой до шатуна и на токарном станке растачивают по диаметру d. Когда расточка подходит к концу, то резьбу в шатуне зачищают резцом по профилю. В случае образования большого люфта в резьбе шатуна и неправильного профиля резьбы производится расточка на увеличенный диаметр d, а винт изготовляют новый.

Может быть и другой вариант восстановления: если позволяет толщина стенки шатуна, то его растачивают под резьбовую гильзу. В этом варианте запасной винт используется с подгонкой по гильзе. Во время капитального ремонта пресса зачищают направляющие поверхностей ползунов 8 (рис. 63).

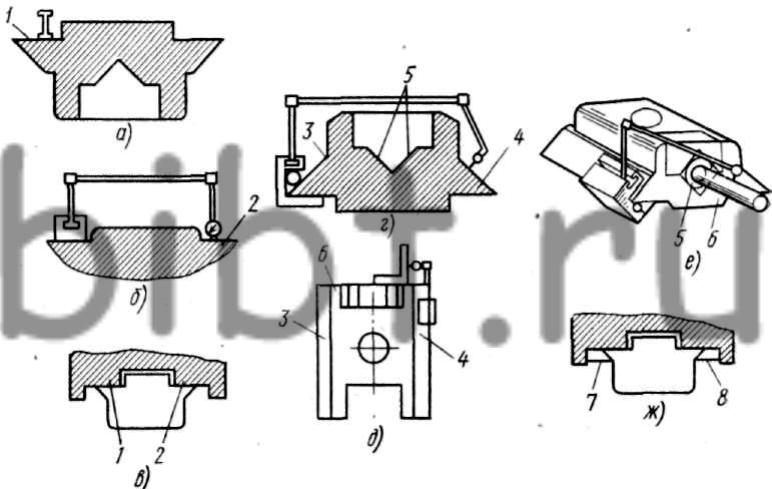

Ползуны кривошипных открытых прессов изготовлены из чугуна СЧ21-40 или СЧ32-52. Сильно изношенные поверхности предварительно фрезеруют на глубину вмятин и рисок, а потом шабрят и пригоняют по схеме (рис. 64, а - ж).

Шабрят предварительно поверхность 1 (рис. 64, а) по линейке; далее шабрят по линейке поверхность 2, контролируя индикатором ее параллельность относительно поверхности 1 (рис. 64, б); потом шабрят окончательно поверхности 1 и 2 на краску (рис. 64, в) по сопряженным направляющим станины.

Используя как базу поверхности 1 и 2, переходят к шабрению поверхностей 3, 4 и 5 с контролем по индикатору (рис. 64, г). Проверка поверхности 5 относительно направляющих 3 и 4 выполняется с помощью оправки и индикатора (рис. 64, е). Опорную поверхность ползуна 6 контролируют так же относительно поверхностей 3 и 4 (рис. 64, д) по угольнику с индикатором. Направляющие планки ползуна 8 и 7 шабрят и подгоняют совместно с ползуном (рис. 64, ж).

Рис. 64. Схема ремонта ползуна:

а - предварительное шабрение, б - контроль шабрения, в - окончательное шабрение, г - контроль направляющих, д - контроль нижней поверхности ползуна, е - контроль призмы ползуна, ж - шабрение и подгонка направляющих

Приведенный пример ремонта относится к кривошипным прессам усилием до 980,7 кН (100 тс). Для крупных двухстоечных кривошипных прессов ремонт является очень сложным. Капитальный ремонт может длиться более двух месяцев с полной разборкой и сборкой основных узлов. Пневмофрикционная муфта установлена на верху пресса на высоте не менее 7 м. Для ремонта такую муфту вместе с тормозом снимают с пресса мостовым краном. Разборку осуществляют в ремонтной базе цеха.

Узел ползуна имеет массу более 5 т, и для его ремонта выделяется специальная площадка. Проверке и ремонту подлежат: направляющие плоскости ползуна, червячные колеса механизма регулировки, пальцы и втулки шатунов.

Контрольные вопросы

1. Какие основные данные указываются в технической характеристике пресса? 2. Что подразумевается под номинальным усилием пресса? 3. Что называется закрытой высотой межштампового пространства? 4. Какие механизмы управления применяются на кривошипных прессах? 5. Расскажите об основных правилах ухода за кривошипными прессами (во время работы, после окончания работы). 6. Расскажите об основных неполадках на прессах и способах их устранения. 7. Расскажите о предохранительных устройствах от перегрузки на прессах. 8. Расскажите о ремонте прессового оборудования. 9. Расскажите о правилах и видах проверки прессов по нормам точности.