| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автоматизированная линия для штамповки масляных картеров. Автоматические роторные линии.

Автоматизированная линия для штамповки масляных картеров (рис. 77) с темпом выпуска до 300 изделий в час состоит как из универсального, так и из специального оборудования. Рулон стальной ленты краном подается на транспортер, который перемещает его в люльку, где ось рулона совмещается с осью разматывающего устройства.

Уравнение

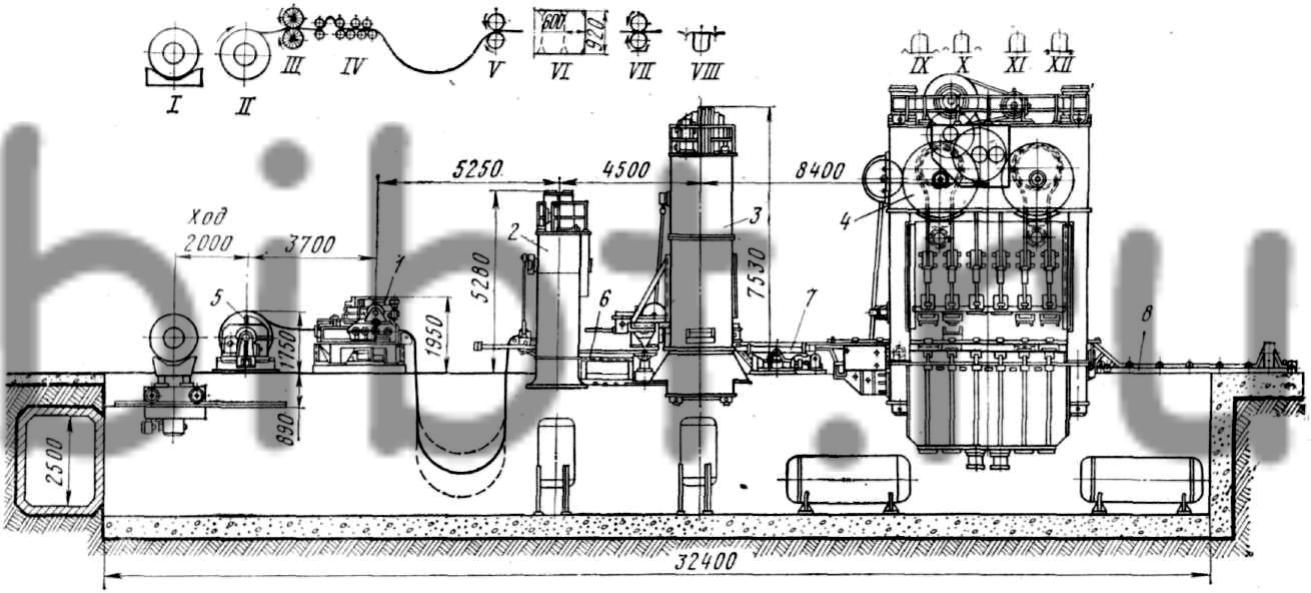

Рис. 77. Автоматизированная линия для штамповки масляных картеров (стадии процесса):

I - исходное положение рулона стальной ленты, II - размотка, III - чистка, IV-правка, V - подача, VI - вырубка заготовки. VII -смазка. VIII - вытяжка изделия. IX - переформовка радиусов и правка фланцев, X - обрезка фланцев по контуру, XI - формовка ребер жесткости и фланцовка по контуру, XII- пробивка 22 отверстий диаметром 25 мм; 1 - листоправильная машина, 2 - двухкривошипный закрытый простого действия пресс с валковой подачей, 3 - пресс однокривошипный двойного действия, 4 - пресс многопозиционный с грейферной подачей, 5 - разматывающее устройство, 6 - механизм передачи и подъема стопы, 7 - механизм передачи изделий от вытяжного пресса и съема штампа, 8 - механизм транспортировки изделий от многопозиционного пресса и съема штампа

Конец ленты после зажима ее отгибается электромагнитом и заводится в приемные валки правильной машины, в которых материал проходит чистку и правку. Далее на кривошипном прессе усилием 2,5 МН (250 тс) вырубаются заготовки, которые затем складываются в стопу. Каждая стопа в 120 заготовок автоматически передается к вытяжному прессу двойного действия, который также оборудован устройством автоматической подачи. После вытяжки заготовка переносится к специальному четырехкривошипному многопозиционному прессу усилием 19,6 МН (2000 тс), на котором выполняют следующие операции: формовку закруглений и правку фланца; обрезку фланца по контуру, формовку ребер жесткости и фланца по контуру, пробивку 22 отверстий диаметром 9,5 мм.

Грейферная подача перемещает заготовки с одной позиции на другую, а готовая деталь, как и отходы, выносится ленточным транспортером из-под пресса.

С развитием специализации производства автоматические линии получают более широкое распространение. В настоящее время их используют для механической обработки корпусных деталей (например, блоков цилиндров двигателей, корпусов коробок передач), валов, зубчатых колес, рессор и т. д.

На отечественных заводах применяют автоматические роторные линии как для изготовления изделий из пластмассы, так и для обработки металлов давлением методом прессования.

Автоматические роторные линии обладают следующими преимуществами: заготовки передаются с одной позиции на другую жестко, без изменения их ориентации; инструмент может быть заменен без остановки линии благодаря малым транспортным скоростям; операции давления, резания и термической обработки легко могут быть совмещены.

Непрерывный рост потребностей в различного рода машинах и деталях создает необходимость перехода от автоматических линий к цехам-автоматам и даже заводам-автоматам. Уже несколько лет на 1-м ГПЗ работает цех по производству подшипников, состоящий из двух линий для изготовления шарико- и роликоподшипников. Интересно отметить, что цикл изготовления сокращен в цехе-автомате почти в 9 раз по сравнению с обычным производством.

Автоматизация наряду с повышением производительности труда и снижением себестоимости продукции уменьшает потребность в производственных площадях, высвобождает рабочую силу для использования на других работах.

Вместе с тем одним из необходимых условий применения автоматизации является стабильность конструкции изделия, так как переналадка оборудования на другое изделие по новому чертежу затруднительна. Коэффициент использования оборудования автоматических линий не всегда высок. Например, из-за неисправности одного станка или пресса может остановиться вся линия.

Для повышения эффективности автоматизации необходимо всемерно увеличивать количество неизменяемых изделий (деталей)» путем лучшего их конструирования, с тем чтобы исключить быстрый их моральный износ. Этому способствует внедрение унифицированных, нормализованных и стандартных деталей.

При создании автоматической линии стремятся обойтись ограниченным количеством специального оборудования, допускающего переналадку с незначительными затратами средств и времени. Наконец, изыскиваются все более надежные приборы и механизмы, позволяющие резко сократить простои.