| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. Особенности ремонта гидравлических прессов.

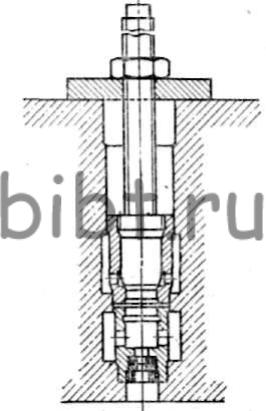

Особенно большому износу (главным образом коррозии) подвержены клапаны. При ремонте их вынимают из распределителей. Для удобства сборки-разборки клапаны имеют нарезанные отверстия в торцах или резьбу во внутренних отверстиях (полостях). В отверстия ввертываются винты или так называемые выжимные болты (рис. 117) для вытаскивания детали из корпуса распределителя.

Рис. 117. Выжимной болт для разборки распределителей

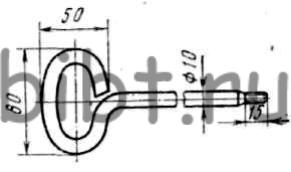

Притирка клапана к седлу, выполняемая с помощью специальных ключей (рис. 118), является обязательной операцией при сборке клапанов. В качестве притирочных материалов используют порошок из толченого стекла или наждака, разведенный в машинном масле. Ширина притертой поверхности кромки обычно составляет 5/8 - 3/4 всей ее ширины. Ни в коем случае нельзя допускать, чтобы притертая поверхность была меньше этой величины, так как клапан тогда будет пропускать жидкость.

Рис. 118. Ключ для притирки клапанов

Притиркой ликвидируют дефекты глубиной не более 0,05 мм. Повреждения глубиной до 0,5 мм устраняют шлифованием наждачным полотном с последующей притиркой, а при более глубоких прибегают к обработке на станках.

Для проверки качества притирки на притертую поверхность наносят карандашом радиальные штрихи, а затем вставляют клапан и поворачивают его в седле. По тому, насколько равномерно стерты штрихи, судят о качестве притирки. Иногда качество притирки проверяют с помощью керосина, заливаемого в седло при установленном клапане, который не должен пропускать керосин.

Для того чтобы обнаружить перекосы из-за неправильной обработки деталей клапана, несоосность или отклонения размеров, клапан собирают без уплотнительных манжет, которые устанавливают после того, как проверят, правильно ли он изготовлен и собран.

Одной из важных деталей клапана является пружина. Ее устанавливают при сборке клапана навинчиванием сжимающей гайки на определенную величину. Окончательно регулируют пружину при наладке клапана.

Трубопроводы перед установкой на пресс подвергают тщательному осмотру, Обнаруженные риски, плены и другие дефекты устраняют зачисткой напильником или наждачным кругом на глубину не более 10% толщины стенки трубы.

Далее трубу разрезают газовым резаком или другим способом на части требуемых размеров, на концах полученных мерных труб протачивают торцы и нарезают резьбу. Затем переходят (в случае необходимости) к гибке. Трубы диаметром до 25 мм (толщина стенки 4-6 мм) гнут без нагрева. Горячей гибке с набивкой песка подвергают трубы диаметром свыше 50-60 мм (толщина стенки до 8 мм), без набивки песка - трубы диаметром до 50 мм (толщина стенки 8-11 мм). Гибку осуществляют по шаблонам, снятым с места установки труб. Шаблоны изготовляют из железа или газовых труб. Радиус изгиба не должен быть меньше трех наружных диаметров трубы. Иначе прочность ее суженных стенок может нарушиться.

Для набивки применяют крупнозернистый, просушенный и тщательно просеянный речной песок. Трубу устанавливают вертикально, причем в нижний конец ее забивают деревянную пробку. Песок, засыпаемый сверху, распределяют равномерно.

Трубу нагревают в открытом горне на коксе, торфе, древесном угле до температуры 950-1000° С, что соответствует светло-красному цвету трубы. Гнуть следует плавно, причем при появлении гофр или выпучивании гибку прекращают, так как это указывает на неправильную подготовку трубы к гибке. Для предотвращения этих дефектов трубу следует нагревать равномерно как по длине, так и по окружности всего участка загиба, песок набивают возможно плотнее.

После охлаждения трубу очищают от пригара, песка и окалины, затем подвергают травлению в 20%-ном растворе соляной или серной кислоты в специальных ваннах и промывке известковым раствором и водой под давлением. Промывка одновременно является проверкой пропускной способности трубы. Просушивают трубу быстро с применением пламени (например, газовой горелкой).

На подготовленные трубы устанавливают фланцы. Соединение труб между собой и присоединение их к оборудованию показаны на рис. 103. При подводе труб к оборудованию первым крепится присоединительный фланец, а затем соединительный. Это вызвано тем, что если труба не устанавливается на место, то подводящий трубопровод можно переместить. Если труба вставляется между оборудованием, то надо предусмотреть возможность перемещения оборудования. Если это невозможно, то в трубе предусматривается такой изгиб, при котором фланец как бы автоматически будет притягиваться к оборудованию. После сборки труб их испытывают давлением жидкости, превышающим рабочее давление на 50%.

Гайки в колоннах мелких и средних прессов затягивают вручную, в колоннах крупных прессов - специальными приспособлениями. Сначала осуществляют предварительную затяжку с одинаковым усилием на всех колоннах. Затем следует окончательная, термическая затяжка гаек. Для этого концы колонн нагревают и после их удлинения гайки поворачивают на определенный угол. Величина угла рассчитывается исходя из тех допустимых напряжений, которые возникают в колонне после горячей затяжки. По допустимым напряжениям определяется и температура нагрева колонн под затяжку (в качестве исходной величины берется удлинение колонны при той или иной температуре).

Зачистку и восстановление резьбы колонн осуществляют специальным резьбонарезным приспособлением, монтируемым непосредственно на колоннах или основании пресса.

Для восстановления изношенных поверхностей поперечин и основания применяется дуговая наплавка с последующим фрезерованием в размер чертежа. Нагрев осуществляют газовыми горелками, паром или электричеством, наилучшую равномерность нагрева дают электроподогреватели.

При ремонте цилиндров для восстановления их внутренней поверхности производят слесарную зачистку, полирование или растачивание на токарном станке. С развитием сварочной техники стала практиковаться заварка трещин. При поперечных трещинах цилиндр разрезают, по месту трещин, а затем приваривают электрошлаковым способом, при продольных трещинах вырезают участок цилиндра с трещиной, а затем заваривают это место также электрошлаковым способом. Если используется дуговая сварка, то трещины предварительно разделывают газовой резьбой или фрезерованием. После отжига, необходимого для снятия внутренних напряжений, выполняется сварка при 450° С в печи или с укрытием мест сварки стеклотканью. После заварки следует общий отжиг для снятия внутренних напряжений.

Таким образом, ремонт цилиндров по устранению трещин является весьма сложным процессом, требующим навыка и специального оборудования. Что касается плунжеров, то их поверхность при наличии рисок, забоин, а также овальности и конусности шлифуют на ремонтный диаметр. Применяется также восстановление размера дуговой наплавкой.

Для монтажа и демонтажа рабочих цилиндров (см. рис. 84) подвижную поперечину опускают на нижнюю. При демонтаже цилиндры предварительно отсоединяют от архитрава. Демонтаж ведут с помощью крана.

Перед монтажом цилиндр тщательно очищают, а плунжер полируют мелкозернистым наждачным полотном (шкуркой). По отполированной поверхности плунжера проверяют плотность прилегания его к направляющей втулке, для чего плунжер с нанесенной на него краской заводят в горизонтально расположенный цилиндр и поворачивают в нем несколько раз. Затем плунжер вынимают и по пятнам краски судят о прилегании к втулке. В случае необходимости пришабривают втулку и уплотнительные кольца. Пришабривают также и шаровые опоры плунжера.

Детали цилиндра, собранные на стенде, поднимают частями лебедкой на опущенную подвижную поперечину в порядке, соответствующем сборке, т. е. сначала цилиндр, а затем плунжер.

После установки и крепления цилиндра монтируют уплотнения (см. рис. 85). Предварительно уплотнительные кольца очищают от грязи, песка и других посторонних частиц. Каждое кольцо устанавливают отдельно и забивают в цилиндр деревянными выколотками. После установки не следует сильно затягивать нажимной фланец, так как плунжер может зависнуть. Если при опробовании пресса кольца будут пропускать жидкость, то фланец надо подтянуть.

Возвратные и уравновешенные цилиндры устанавливают, как правило, в собранном виде. При их сборке тщательно проверяют резьбу на воздухоспускных пробках и цилиндрах и очищают в случае необходимости. Уплотнения заправляют в цилиндр после установки его на место аналогично тому, как это делается при монтаже рабочих цилиндров.

В комплект такелажной оснастки, используемой при ремонте гидравлических прессов, помимо упоминавшихся средств входят тросы, лебедки, домкраты, блоки и полиспасты, тали, клинья и др. Кроме этих приспособлений широко пользуются монтажными клиньями, которые позволяют поднимать детали на высоту в сотые доли миллиметра.

В качестве режущего инструмента применяют напильники, плашки, метчики, сверла, развертки и т. д. Кроме того, используют шаберы различной конфигурации.

Крепежный инструмент состоит главным образом из ключей различных размеров, в том числе двусторонних, накидных, торцовых, газовых и др.

В качестве контрольно-измерительного инструмента применяют микрометры, штангенциркули, штихмассы, глубиномеры, жесткие шаблоны и контршаблоны, теодолиты, нивелиры и т. д. Поверочные плиты и линейки используют для проверки шаброванных поверхностей, плоскостности и прямолинейности. Щупы, индикаторы, угольники, угломеры служат для измерения зазоров, контроля геометрической формы и т. д.