| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Точность обработки и рекомендации по ее повышению. Получаемая точность при обработке деталей на токарно-карусельных станках с ЧПУ.

В процессе обработки детали на все составляющие элементы системы СПИД действуют изменяющиеся по величине и направлению статические и динамические силы, вызывающие относительное смещение составных элементов этой системы как за счет выбора неизбежных зазоров в подвижных и неподвижных соединениях, так и за счет упругих деформаций самих элементов и их контактных поверхностей. Величина этих смещений - податливость системы зависит от многих факторов: величины действующих сил, их сочетания по направлениям; качества и степени износа трущихся поверхностей; характера смазки и др. Кроме этого, в процессе обработки вследствие выделяющегося тепла происходит нагрев отдельных элементов конструкции и их тепловая деформация, также изменяющая взаиморасположение элементов СПИД. В связи с многообразием действующих факторов определить заранее величину возникающих смещений не представляется возможным.

При обработке деталей на станке с ручным управлением получение заданного чертежом окончательного размера обрабатываемой поверхности рабочий-станочник обеспечивает за счет выполнения промежуточных измерений и пробных рабочих ходов. Число рабочих ходов и точность получения заданного размера при этом во многом зависят от квалификации станочника. При этом неизбежно поле рассеяния фактически получаемых размеров, а определение больших размеров (больше 600 мм) является трудоемкой, требующей больших навыков операций, и достоверность фактически полученных результатов измерения низкая.

При обработке деталей на токарно-карусельном станке с ЧПУ получаемая точность обрабатываемых поверхностей в основном зависит от точности позиционирования рабочих органов станка в заданном положении, а поэтому поле рассеяния абсолютных размеров мало изменяется с изменением размеров обрабатываемых деталей. Как показывают результаты статистической обработки данных многократных контрольных определений размеров деталей, обработанных на токарно-карусельных станках с ЧПУ в производственных условиях, усреднение величины полей рассеяния размеров для станков 1512Ф2, 1516Ф2 и 1525Ф2 лежит в пределах 0,12-0,15 мм при работе без ввода дополнительных коррекций и снижается до 0,08- 0,10 мм при выполнении промежуточных измерений и вводе коррекции.

У станков повышенной точности с контурными системами 1512Ф3 1516Ф3 и 1525Ф3 эти данные соответственно составляют 0,10-0,12 мм и 0,04-0,06 мм. Практически при обработке могут быть получены и более высокие данные, но такие результаты стабильно гарантированы быть не могут.

Из приведенных данных видно, что с увеличением обрабатываемого размера и соответственно расширением поля допуска на этот размер, при полученной той же величине погрешности класс точности обработки повышается. В случае обработки на станках с ЧПУ деталей размером более 2000 мм, как показала практика, может быть устойчиво обеспечено получение даже 1-2-го классов точности. Правда, существующие универсальные измерительные средства не позволяют с достаточной достоверностью определить полученный размер. В то же время из-за малых величин полей допусков получаемая точность обработки деталей малых диаметров на станках с ЧПУ невелика и без применения коррекций не превышает 3-3а классов.

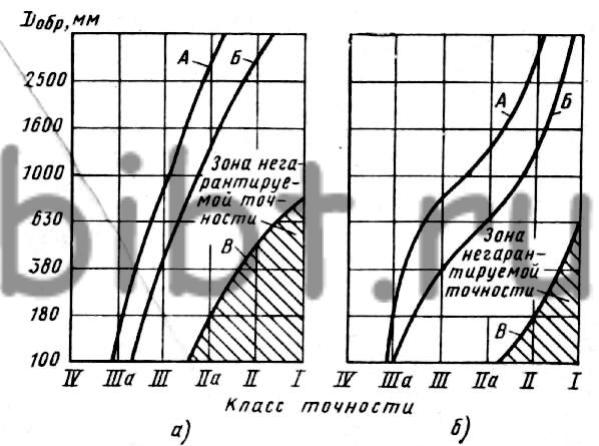

Кривые А, Б и В на рис. 38 показывают изменения класса точности в зависимости от величины диаметра обрабатываемой детали при обтачивании и растачивании. Кривая А соответствует полю рассеяния 0,15 мм, получаемому без ввода коррекции на станках исполнения Ф2. Кривая Б соответствует полю рассеяния 0,10 мм, а В - 0,04 мм.

Рис. 38. Получаемая точность при обработке деталей на токарно-карусельных станках с ЧПУ (статистические данные):

а - при обтачивании и б - при растачивании

При работе станка с ЧПУ в автоматическом цикле вмешательство оператора для определения размера по окончании обработки каждой поверхности и внесение поправочной коррекции свело бы на нет все преимущества автоматизации управления. Следовательно, величина поправки на сдвиг настраиваемого размера для данной системы должна быть известна наладчику заранее, чтобы он мог внести необходимую коррекцию. Но расчетным путем поправку определить практически невозможно. Следовательно, надо всемерно стремиться к снижению податливости системы СПИД. Эта задача должна стоять перед технологом при выборе конструкции приспособления, типа режущего инструмента, выборе траектории движения инструмента и режимов резания.

Так, например, режимы резания, особенно при последних получистовых и чистовых рабочих ходах, когда поле допуска на размер обрабатываемой поверхности минимально, следует выбирать не только с учетом требуемой шероховатости обрабатываемой поверхности и размерной стойкости режущего инструмента, но и с учетом возможной деформации обрабатываемой детали, а также возможного отжима инструмента под действием силы резания. Для этого в паспорте станка обычно приводятся допустимые соотношения силы резания Pz и величины вылета ползуна с резцом или борштангой.

Большое значение для повышения точности обработки имеет правильный выбор траектории движения режущего инструмента. При выходе режущего инструмента в заданную координату (на размер) должно соблюдаться основное правило - резец должен двигаться на деталь.

Чтобы компенсировать влияние отжима резца от детали и учесть деформации, величину динамической поправки учитывают при введении коррекции на фактически получаемый размер обрабатываемой поверхности. Для получения требуемого чертежного размера Ас определяют рабочий настроечный размер Ан, отличающийся от требуемого на величину динамической поправки δ: Ан = Ас±δ, где принимаем при обработке наружных поверхностей знак «минус», а внутренних и торцовых- знак «плюс». Практически, составляя программу обработки первой детали из партии, принимают настроечный размер Ан равным среднему значению чертежного размера с учетом величины допуска.

При обработке диаметральных размеров наружных и внутренних поверхностей проставляют радиус положения режущей кромки относительно оси вращения, т. е. окончательно формула для горизонтальных перемещений по оси X (или В) принимает вид

для вертикальных перемещений по оси Z (или W)

где Dc - чертежные величины диаметров; Нс - чертежные величины по высоте; Δ1 - наибольший допуск на получаемый размер; Δ2-наименьший допуск на получаемый размер.

В формулу величины допусков подставляют с их знаками. После обработки нескольких деталей тщательно определяют фактически полученные размеры и для каждого - полученное отклонение ΔDi или ΔHi как разность между фактическим размером.

Величина динамической поправки для каждого перехода (размера) составляет δix= ΔDi/2 для диаметральных размеров и δiz=ΔHi для вертикальных размеров. Эта величина может быть введена как составная часть коррекции на вылет инструмента при запуске в работу последующей партии деталей. При этом величина коррекции на вылет инструмента для данного или группы размеров, набираемая наладчиком при подготовке станка к работе, определяется из формулы Kxi = Хиi ± δi ± а,

где Хиi - величина смещения (коррекции) на вылет данной позиции инструмента по оси X, равная расстоянию от точки привязки (нуль оси суппорта) оси суппорта до вершины режущей кромки инструмента по оси X (см. рис. 35); а - величина компенсации других случайных или изменяющихся погрешностей, например смещение инструмента от тепловых деформаций системы СПИД. Усредненное значение ее получают, определяя фактические размеры деталей через определенные промежутки времени непрерывной работы станка.