| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

2.5. Нормы точности зубофрезерных станков для цилиндрических колес.

Точность формы, размеров и расположения боковых поверхностей зубьев нарезаемого колеса зависит от точности и постоянства взаимных положений инструмента и заготовки в каждый момент обработки. Точность относительной установки рабочих органов станка и точность их относительных перемещений называют геометрической точностью станка.

Контроль геометрической точности станка позволяет выявлять и устранять дефекты его основных узлов и механизмов, влияющих на точность нарезаемого колеса.

Сроки проведения контроля устанавливаются на предприятии в зависимости от условий использования станка. Все измерения нужно производить исправными приборами и инструментами. Во время испытания не допускаются никакие регулировки, кроме особо обоснованных случаев, оговариваемых в документации к станку.

В табл. 2.13, А приведены основные проверки норм точности зубофрезерных станков, регламентируемые ГОСТ 659-78. Проверку производят по методике, изложенной в стандарте для каждой проверки отдельно. Заканчивают проверку норм точности станка нарезанием цилиндрического прямозубого колеса однозаходной фрезой на чистовом режиме.

В табл. 2.13,Б приведены допуски на точность нарезанного образца. Перевод угл. с в мкм производят по формуле Δ(мкм) =dΔ(c)/412,5, где d - диаметр делительной окружности, мм.

2.13. Нормы точности зубофрезерных вертикальных станков средних размеров

| Проверка | Схема | Наибольший диаметр обрабатываемого изделия, мм | L, мм | Допуск, мкм, для станков классов точности | |||

| Н | П | В | А | ||||

| А. Проверка точности станка | Допуск а/б | ||||||

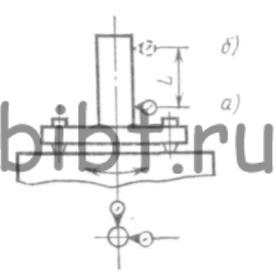

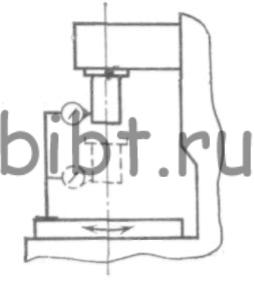

Постоянство положения оси вращения стола (шпинделя изделия): а) у рабочей поверхности б) на расстоянии |

|

До

80 Свыше 80 до 125 » 125 » 200 » 200 » 320 » 320 » 500 » 500 » 800 » 800 » 1200 |

100 150 200 200 300 300 500 |

3/4 4/6 5/8 6/10 8/12 10/16 12/25 |

2/2,5 2,5/4 3/5 4/6 5/8 6/10 8/16 |

1,2/1,6 1,6/2,5 2/3 2,5/4 3/5 4/6 5/10 |

0,8/1 1/1,2 1,2/2 1,6/2,5 2/3 2,5/4 3/6 |

Осевое биение стола (шпинделя изделия) |

|

До

80 Свыше 80 до 125 » 125 » 200 » 200 » 300 » 320 » 500 » 500 » 800 » 800 » 1250 |

- | - | 2,5 3 4 5 6 8 10 |

1,6 2 2,5 3 4 5 6 |

1 1 1,6 2 2,5 3 4 |

Торцовое биение рабочей поверхности стола (планшайбы шпинделя изделия) |

|

До

80 Свыше 80 до 125 » 125 » 200 » 200 » 320 » 320 » 500 » 500 » 800 » 800 » 1250 |

- | 5 6 8 10 12 16 20 |

3 4 5 6 8 10 12 |

2,5 3 4 5 6 8 10 |

2 2,5 3 4 5 6 8 |

| Проверка | Схема | Наибольший диаметр обрабатываемого изделия, мм | L, мм | Допуск, мкм, для станков классов точности | |||

| Н | П | В | А | ||||

| Допуск а/б | |||||||

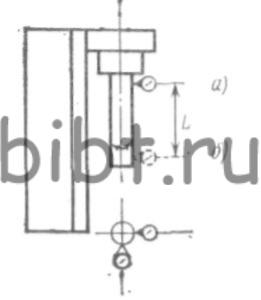

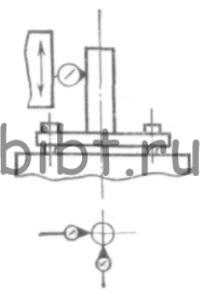

Радиальное биение конического отверстия шпинделя фрезы: а) у торца шпинделя б) на расстоянии L |

|

От

80 до 125 Свыше 125» 320 » 320 » 800 » 800 » 2000 |

150 200 300 500 |

6/8 8/10 10/16 12/25 |

4/5 5/6 6/10 8/16 |

2,5/3 3/4 4/6 5/10 |

1,6/2 2/2,5 2,5/4 3/6 |

Осевое биение фрезы |

|

От

80 до 125 Свыше 125 » 320 » 320 » 800 » 800 » 2000 |

4 5 6 8 |

2,5 3 4 5 |

1,6 2 2,5 3 |

1,6 2 2,5 3 |

|

Соосность оси отверстия подшипника, поддерживающего оправку фрезы, с осью конического отверстия шпинделя фрезы |

|

От

80 до 125 Свыше 125» 320 » 320 » 800 » 800 » 2000 |

10 16 20 25 |

8 12 16 20 |

6 10 12 16 |

5 8 10 12 |

|

Продолжение табл. 2.13

| Проверка | Схема | Наибольший диаметр обрабатываемого изделия, мм | L, мм | Допуск, мкм, для станков классов точности | |||

| Н | П | В | А | ||||

| допуск а/б | |||||||

Соосность оси отверстия подшипника контрподдержки оправки изделия с осью стола (шпинделя изделия): а) в крайнем нижнем положении контрподдержки б) в крайнем верхнем положении контрподдержки |

|

От

80 до 125 Свыше 125 до 320 » 320 » 800 » 800 » 2000 |

- | 8/10 10/16 16/20 20/30 |

6/8 8/12 12/16 16/25 |

5/6 6/10 10/12 12/20 |

4/5 5/8 8/10 10/16 |

| Длина перемещения, мм: | Допуск а/б | ||||||

Параллельность траектории вертикального перемещения суппорта фрезы оси вращения стола (шпинделя изделия): а) в плоскости, перпендикулярной перемещению стола (стойки) б) в плоскости, параллельной перемещению стола (стойки) |

|

До 160 С выше 160 до 250 » 250 » 400 » 400 » 630 |

- | 12/16 16/20 20/25 25/30 |

8/10 10/12 12/16 16/20 |

5/6 6/8 8/10 10/12 |

3/4 4/5 5/6 6/8 |

| Проверка | Схема | Наибольший диаметр обрабатываемого изделия, мм | L, мм | Допуск, мкм, для станков классов точности | |||

| Н | П | В | А | ||||

| Б. Проверка точности образца-изделия | Допуск, угл. с | ||||||

Точность положения профилей соседних зубьев |

- | До

80 Свыше 80 до 125 » 125 » 200 » 200 » 320 » 320 » 500 » 500 » 800 » 800 » 1250 |

- | 65 50 40 32 25 20 16 |

40 32 25 20 16 12 10 |

25 20 16 12 10 8 6 |

16 12 10 8 6 5 4 |

Точность положения профилей зубьев по всей окружности |

- | До

80 Свыше 80 до 125 » 125 » 200 » 200 » 320 » 320 » 500 » 500 » 800 » 800 » 1200 |

- | 200 160 125 100 80 65 50 |

125 100 80 65 50 40 32 |

80 65 50 40 32 25 20 |

50 40 32 25 20 16 12 |

| Ширина зубчатого венца, мм: | - | Допуск, мкм | |||||

Точность направления зуба |

- | До

40 Свыше 40 до 100 » 100 » 160 » 160 » 250 » 250 » 400 |

12 16 20 25 32 |

10 12 16 20 25 |

8 10 12 16 20 |

6 8 10 12 16 |

|