| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка контейнеров

Весьма своеобразным представителем группы деталей типа тел вращения в горизонтальных прессах является контейнер. В нем помещается нагретый до определенной температуры слиток.

Чтобы слиток в процессе прессования не остывал, в контейнере специально вмонтированными электронагревателями Поддерживается постоянная температура в пределах 400—500°.

В зависимости от формы слитка, помещаемого в контейнер, они. делаются двух типов — для круглого слитка и для плоского слитка. Контейнеры для круглого слитка в горизонтальных прессах усилием до 5000 т выполняются со сменной втулкой. Сменная втулка устанавливается в контейнер чаще всего на конус. Контейнеры для плоского слитка делаются цельными или сборными.

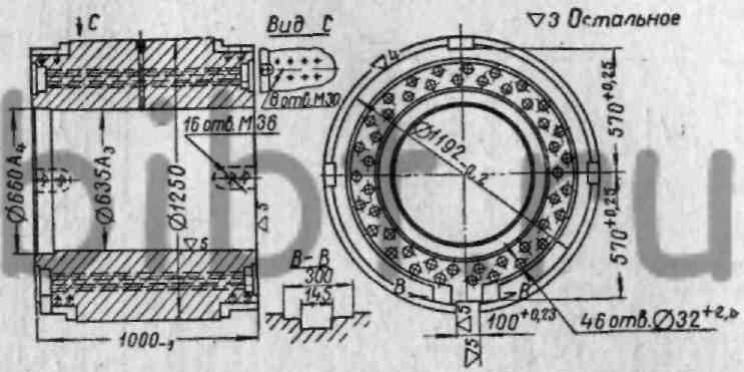

Контейнеры для крупных горизонтальных прессов усилием 12, 20 тыс. тонн и выше, независимо от формы слитка, делаются сборными, состоящими из нескольких поясов, посаженных один на другой с горячей посадкой. Контейнеры изготовляются из высоколегированной стали. К материалу контейнеров предъявляются высокие требования. Заготовки проходят проверку на флокены и ультразвуковой контроль для обнаружения внутренних пороков. Отклонения при обработке допускаются в следующих пределах.

1. Неконцентричность внутреннего диаметра по отношению к наружному не более 0,1 мм.

2. Неперпендикулярность торцов к оси отверстия до 0,1— 0,2 мм на наибольших радиусах.

3. Смещение шпоночных пазов относительно оси детали до 0,2 мм, перекос их не более 0,15 мм на длине шпоночного паза.

4. Увод отверстий под установку электронагревателей до 6 мм в любую сторону.

Типовой маршрут технологической обработки контейнера для круглого слитка представлен в табл. 56.

Значительную сложность представляет сверление отверстий под электронагреватели. Сверление на радиально-сверлильных станках затруднено тем, что из-за плохого отвода стружки отверстие быстро забивается и приходится через 15—20 мм вынимать инструмент и очищать отверстие от стружки. Для удаления стружки при глубоком сверлении на радиально-сверлильных станках применяют электромагнитные стружковылавливатели в виде намагниченных стержней, которые облегчают труд, но не избавляют от чистого извлечения инструмента из отверстия.

В случае большой длины контейнера сверление отверстий на радиально-сверлильных станках производится с двух сторон. При этом с одной стороны сверлят отверстия диаметром 25— 30 мм до половины глубины, а после переустановки детали сверлят отверстия диаметром 35—40 мм до встречи с отверстиями 25—30 мм. После этого отверстие рассверливают специальным зенкером на всю длину контейнера на соответствующий диаметр.

Более производительное и удобное сверление отверстий под электронагреватели в контейнерах может быть осуществлено на расточных станках методом глубокого сверления с внутренним отводом стружки.

Таблица 56 Технологический маршрут обработки контейнера горизонтального пресса усилием 3500 т

Наименование и содержание операции |

Оборудование или рабочее место |

Карусельная. Обточить кругом с припуском 10 мм на диаметры и 5 мм на торцы. Подрезать торцы под v 5. На наружных диаметрах заточить пояски под v 5 с посадкой Х3 к припуску |

Карусельный станок |

Разметка. Разметить отверстия под электронагреватели диаметром 32 +2 мм |

Разметочная плита |

Сверлильная. Сверлить отверстия под электронагреватели диаметром 32 +3 мм. Допустимое смещение на выходе до 3 мм |

Специальный горизонтально-сверлильный станок |

Термическая. Закалка и отпуск на твердость Hb =255-:-285 |

Термический цех |

Очистная. Пескоструить отверстия диаметром 32+ 2 мм |

Пескоструйная камера термического цеха |

Карусельная. Обточить по размеру чертежа |

Карусельный станок |

Разметка. Разметить центровые, четыре паза и пазы в сечении В—В |

Разметочная плита |

Фрезерная. Фрезеровать 4 паза и пазы в сечении В-В по размеру чертежа |

Продольно-фрезерный станок |

Разметка. Разметить отверстие под резьбу 1" труб, 8 отверстий М30 и 16 отверстий М36 |

Разметочная плита |

Сверлильная. Сверлить и нарезать резьбу 1" труб, М30 и М36 |

Радиально-сверлильный станок |

Слесарная. Зачистить острые кромки после механической обработки |

Слесарный участок |

Контрольная. Окончательная приемка контейнера |

Контрольная плита |

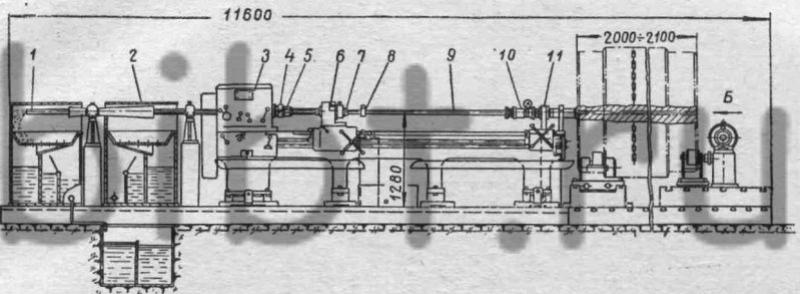

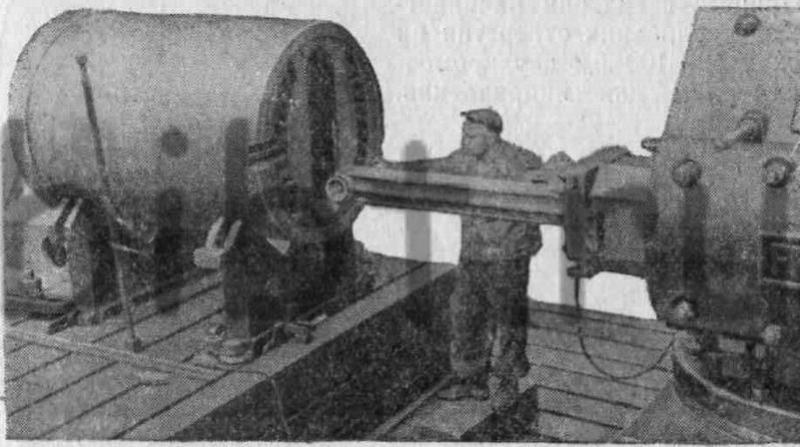

Для сверления

отверстий в контейнерах целесообразно применять специальную

установку. На фиг. 136 представлена такая установка. Контейнер

устанавливается на роликовые люнеты и крепится цепью к плите.

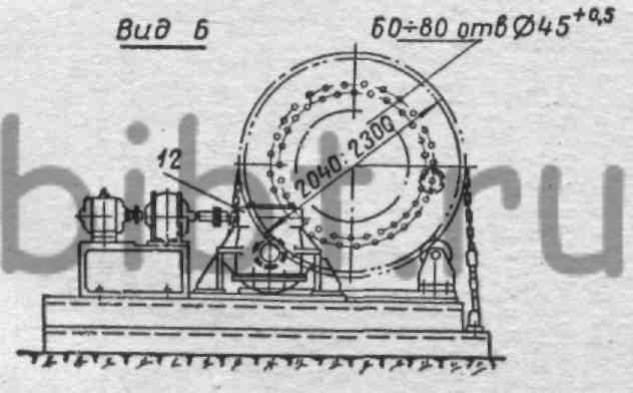

Фиг. 136. Сверление отверстий в контейнере под электронагреватели на специальной установке:

1 — ведущая борштанга; 2 — бак для жидкости; 3 — станок глубокого сверления; 4 — муфта; 5 — шпонка; 6 — подвижная стойка; 7 — вращающийся подшипник; 8 — виброгаситель; 9 — ведомая борштанга; 10 — маслоприемник; 11 — неподвижная стойка; 12—механизм поворота детали.

Поворот контейнера для сверления очередного отверстия осуществляется от электродвигателя через редуктор и приводной ролик. Вращение борштанге передается от передней бабки через шлицевую втулку, вставленную в шпиндель станка. Привод автоматической подачи—от подвижной стойки через вращающийся подшипник. Передний конец борштанги с режущим инструментом находится в водоприемнике, закрепленном в неподвижной стойке. Уплотнение водоприемника между торцом детали осуществляется через резиновую прокладку. Задний конец борштанги поддерживается в люнетах.

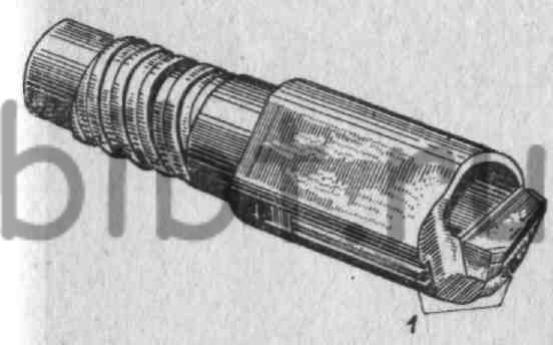

Процесс сверления начинается с засверливания отверстия на глубину 80—100 мм двухкромочным сверлом для направления.

Фиг. 137. Однокромочное сверло для глубокого сверления с пластинкой твердого сплава Т5К10: 1 — твердосплавные направляющие пластинки.

Далее сверление производится однокромочным твердосплавным сверлом (фиг. 137). Охлаждение режущих кромок сверла и вымывание стружки через внутреннее отверстие борштанги производится маслом, подаваемым в маслоприемник под давлением 65 ат.

Сверление отверстия диаметром 45 мм в контейнере длиной 2000 мм производится за один час при скорости резания до 70 м/мин и подаче 0,1 мм/об.

Обработка контейнеров после термообработки производится твердосплавными резцами на токарных или карусельных станках в зависимости от размера контейнера. Окончательная обработка по наружным и внутренним поверхностям выполняется путем шлифования. Если контейнеры по размерам и весу не могут быть обработаны на круглошлифовальных и внутришлифовальных станках, то операцию шлифования производят на токарных или карусельных станках с помощью специальных шлифовальных устройств, устанавливаемых в суппорты или штоссели этих станков. Работа в этих случаях происходит менее эффективно, так как процесс шлифования осуществляется без охлаждения.

Поверхности, которые нельзя выполнить ни твердосплавным инструментом, ни шлифованием, обрабатывают инструментом, изготовляемым из быстрорежущей стали марки Р9К10 (быстрорежущая марка Р9, дополнительно легированная кобальтом).

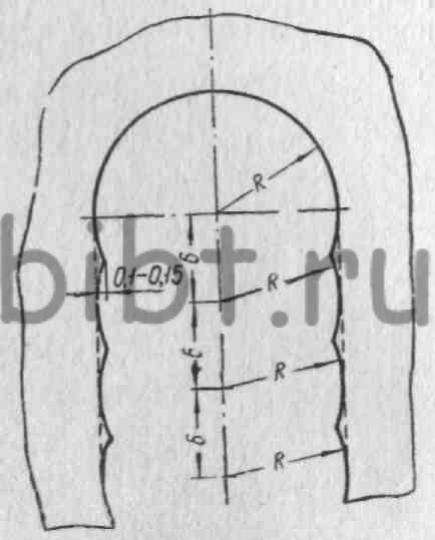

Фиг. 138. Схема растачивания окна плоского контейнера на расточном станке.

При изготовлении

контейнеров для плоского слитка известный интерес представляет

обработка фасонного отверстия-после термообработки. Растачивание

цилиндрических поверхностей производится на расточном столиковом

станке борштангой твердосплавным инструментом с последующей зачисткой

наждачной шкуркой с маслом. Обработка боковых плоскостей под

шлифование исполняется на этом же станке путём последовательного

растачивания борштангой. При этом оставляются гребешки высотой до

0,15 мм. Схема обработки показана на фиг. 138.

Фиг. 139. Шлифование боковых плоскостей окна контейнера с помощью специального шлифовального устройства.

Окончательное шлифование боковых плоскостей производится на поперечно-строгальном станке с помощью специального устройства (фиг. 139). У контейнеров, длина которых свыше 1000 мм, шлифование производится с переустановкой детали и последующей выверкой по прошлифованной части с точностью до 0,05 мм.