| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка эксцентриков конусных дробилок крупного дробления

Типовой технологический маршрут обработки эксцентрика конусной дробилки

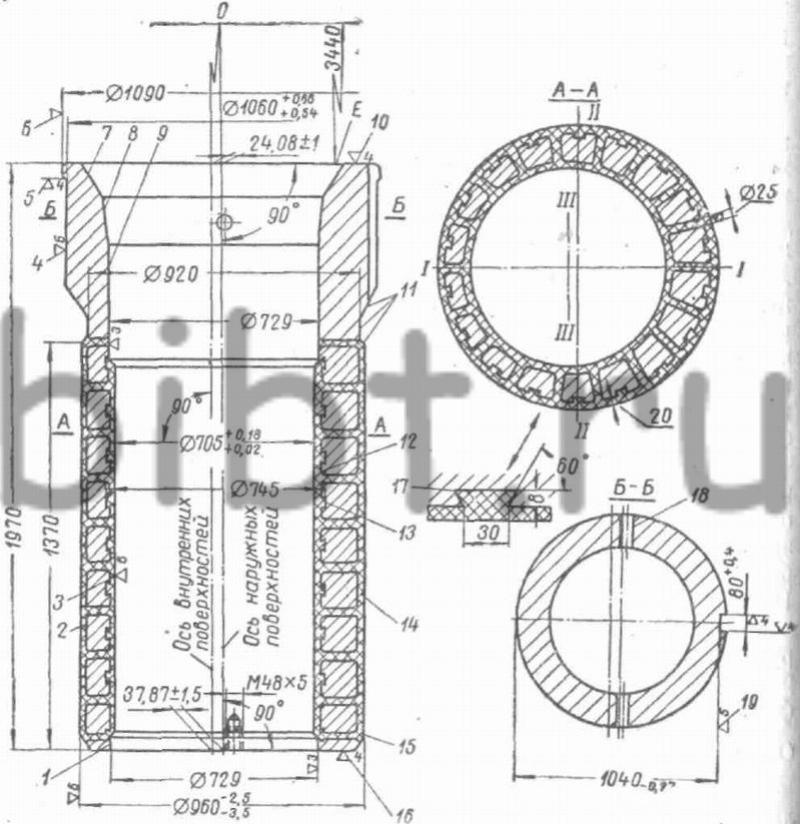

Эксцентрик конусной дробилки 900/100 для крупного дробления изготовляется из стали 35Л с баббитовой заливкой, чистый вес 5340 кг (фиг. 150).

Основные требования, предъявляемые к эксцентрику при его обработке, в основном сводятся к следующему.

1. Фактические отклонения эксцентрицитетов 24,08 ±1 и 37,87 ± 1,5 мм в пределах их допусков должны быть взаимно связаны так, чтобы точка пересечения осей (точка О) оставалась на расстоянии 3440 мм от поверхности Е.

2. Биение поверхности диаметром 960 мм относительно диаметра 1060 мм допускается не более 0,1 мм.

3. Торцовое биение поверхности Е относительно оси диаметра 1060 мм допускается не более 0,1 мм.

4. Отставание баббитовой заливки и трещины на ней не допускаются.

Типовой технологический маршрут обработки эксцентрика конусной дробилки крупного дробления 900/100 (фиг. 150) cледующий.

Фиг. 150. Эксцентрик конусной дробилки 900/100 для крупного дробления.

Разметочная. Проверить отливку на пригодность к механической обработке. Принимая за базу наружный диаметр и учитывая толщину стенок, нанести осевые I—I, II—II III—III на поверхность 16. Разметить под обработку поверхности 1 и 9% диаметром 729 мм.

Слесарная. На поверхность 14 на середине длины эксцентрика приварить четыре планки 50Х50Х 100 мм под углом 45° к осевым I-I и II—II.

Карусельная. С переустановкой на поверхности 10 и 16 на подкладки крепить эксцентрик, кулачками и болтами за приваренные планки. Выверить по осевым I—I, III—III и размеченной окружности диаметром 729 мм на торце поверхность 16 с точностью 1 мм. Расточить на диаметр 710 мм поверхности 1 7, 8, 9.

Установку и выверку предъявить на станке техническому контролю.

Слесарная. Срубить планки на поверхности 14. В отверстие с двух сторон по осевым I—I, II—II установить крестовины с бобышками для центрования и приварить.

Разметочная. Принимая за базу расточенное отверстие, нанести осевые I—I, II—II и на бобышках приваренных крестовин разметить центры с нанесением контрольных круговых рисок. Разметить под обработку цилиндрические поверхности 4, 6, 11 и 14 и торцы 5, 10 и 16.

Центровальная. Установить эксцентрик на призмы, выверить по осям I—I, II—II и закрепить. С переустановкой и выверкой зацентровать с двух сторон. Операцию предъявить техническому контролю.

Токарная. Установить эксцентрик в центра и закрепить кулачками. С переустановкой обработать с припуском 5 мм на сторону поверхности 4, 5, 6, 10, 11, 14, 16.

Термообработка. Искусственное старение. Посадка в печь при температуре 300°. Нагрев от температуры 300° до температуры 860—880°. После выравнивания температуры детали до заданной выдержка в печи 1,5—2 часа. Охлаждение до температуры 450—500° на воздухе на выкаченном поде. Нагрев до температуры 630—650°. Выдержка при этой температуре в течение 3—4 час. Охлаждение до температуры цеха на воздухе.

Центровальная. Установить эксцентрик на призмы и закпепить. С переустановкой зачистить центровые отверстия.

Токарная. Установить эксцентрик в центрах. Крепить кулачками за поверхность 6. Выверить по поверхности 4, 14 с точностью 0,5 мм. С переустановкой обработать в размер поверхности 11, 14, 16 и с припуском 2 мм на сторону поверхности 4 и 5 под v(класс) 4. Обработать по размеру чертежа поверхности 6, 10 с одной установки с поверхностями 4, 5.

Предъявить техническому контролю на станке для проверки биения поверхностей 4, 5, 6, 10.

Слесарная. Срубить крестовины в отверстии.

Разметочная. Принимая за базу наружный диаметр, нанести кругом осевые I—I, II—II, III—III и разметить под обработку поверхности 1 и 9.

Слесарная. На поверхности 14 на середине длины эксцентрика приварить три планки 50X50X100 мм: две по осевой II—II и одну из осевой I—I со стороны утолщенной части.

Карусельная. С переустановкой эксцентрика расточить отверстие и проточить канавки под баббитовую заливку.

Слесарная. Срубить планки и зачистить места приварки.

Разметочная. Разметить продольные пазы 17 и отверстия 20 на поверхности 14.

Сверлильная. Установить эксцентрик на призмы и закрепить. С переустановками сверлить и с двух сторон зенковать отверстия на поверхности 20.

Фрезерная. Установить эксцентрик на призмы поверхностью 14, выверить по осевым и поверхности 14 и закрепить. С переустановками фрезеровать в размер пазы 17 на поверхности 14. Операцию предъявить техническому контролю.

Слесарная. Зачистить заусенцы под баббитовую заливку в пазах на поверхностях 13 и 17.

Баббитозаливочная. Произвести заливку баббитом наружных и внутренних поверхностей.

Токарная. Со стороны поверхности 1 установить крестовину. Крепить в кулачках за поверхность 6 и задним центром. Выверить по поверхности 4 с точностью 0,1 мм. Обработать в размер поверхности 2, 5, 6, 15, зачистить поверхность 16 до крестовины, снять фаски и заправить радиусы. Подрезать баббит на поверхности 11. Операцию предъявить техническому контролю.

Разметочная. Принимая за базу поверхности 2 и 4, восстановить осевые I—I, II—II, III—III и дать круговую риску диаметром 705 мм на поверхности 16.

Расточная. Расточить баббитовую заливку в отверстии. Операцию предъявить техническому контролю.

Разметочная. Принимая за базу поверхность 4, разметить шпоночный паз (поверхность 19) и два отверстия под резьбу М48 на поверхности 16.

Фрезерная. Установить эксцентрик на призмы, предохранив поверхность 2 от вмятин и царапин, выверить по поверхности 2 в двух положениях с точностью 0,1 мм на длине 1000 мм и закрепить. В размер фрезеровать шпоночный паз (поверхность 19).

Разметочная. Принимая за базу шпоночный паз (поверхность 19), разметить два отверстия (поверхность 18).

Сверлильная. С переустановкой сверлить два отверстия(поверхность 18), сверлить два отверстия под резьбу М48 на поверхности 16 и нарезать резьбу М48.

Слесарная. Зачистить заусенцы.

Контрольная. Окончательная приемка.

При рассмотрении технологии механической обработки эксцентрика конусной дробилки 900100 для крупного дробления особо следует остановиться на операциях растачивания отверстия под баббитовую заливку и растачивания баббитовой заливки.

Прежде всего, скажем о методе настройки под растачивание. Вершина угла, образуемого осью наружной поверхности и осью внутренних поверхностей, находится на большом расстоянии (3440 мм) от торца детали, что не позволяет произвести установку штосселя карусельного станка и стола расточного станка на требуемый угол для растачивания внутреннего диаметра. Поэтому настройку под растачивание приходится вести по разнице наибольшего эксцентрицитета 37,87 мм и эксцентрицитета, лежащего на длине 1000 мм от торца 16.

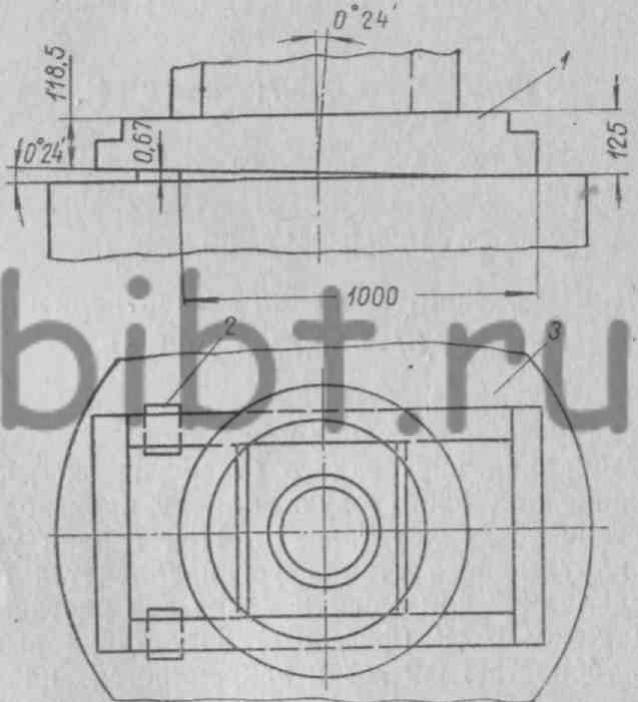

Для этого из прямоугольного треугольника, имеющего катеты 5410 мм (от точки О до торца 16) и 37,87 мм находим tg a который равен tg a = 37,87/5410=0,007 a = ~ 0°24'.

Определив значение угла, находим величину эксцентрицитета и а расстоянии 1000 мм от торца диаметром 960 мм по формуле е = 4410 tg 0°24' = 30,87 мм.

Затем определяем разницу значений эксцентрицитетов Р = 37,87 — 30,87 = 7,00 мм.

По полученной разнице эксцентрицитетов и производим настройку штосселя карусельного станка или шпинделя расточного станка для растачивания внутреннего отверстия эксцентрика.

Растачивание под баббитовую заливку производится на карусельном станке с двух установок. При первой установке на планшайбу карусельного станка устанавливается подставка с клиновой подкладкой для расположения оси растачиваемого отверстия под углом 0°24' (фиг. 151). Подставка выверяется по отверстию с точностью 0,2 мм и закрепляется на планшайбе станка.

Эксцентрик торцом 10 устанавливается на подставку таким образом, чтобы тонкая стенка его располагалась на высокой части подставки. Это положение достигается путем совмещения осевых I—I, III—III эксцентрика и подставки.

Правильность установки эксцентрика в вертикальном положении проверяется по осевой эксцентрика I—I, нанесенной на поверхности 14 со стороны толстой стенки, а концентричность проверяется по поверхности 1 с точностью 0,5 мм. После выверки эксцентрик закрепляется кулачками и дополнительно болтами за приваренные планки.

Штоссель, подведенный к поверхности 14 со стороны толстой стенки у торца (поверхность 16), отводится на произвольное расстояние и опускается на длину 1000 мм, после чего замеряется размер между поверхностью 14 эксцентрика и штосселем. Замер производится у торца 16 от поверхности 14 и на расстоянии 1000 мм от торца 16. Разница размеров должна равняться ранее подсчитанной величине 7,00 мм. Затем штоссель выводится в верхнее положение и настраивается для растачивания внутреннего отверстия.

С данной установки обрабатывается поверхность 1 с припуском 1 мм. на сторону и в размер до половины длины эксцентрика растачивается поверхность 12 и протачиваются канавки (поверхность 13).

Фиг. 151. Схема установки подставки для получения угла 0°24' при растачивании эксцентрика на карусельном станке:

1 - подставка; 2 - подкладка; 3 - планшайба карусельного станка.

При второй установке эксцентрик переустанавливается на торец (поверхность 16) таким образом, чтобы толстая стенка располагалась на высокой стороне конусной подкладки. Выверка установки эксцентрика и его крепление аналогично выше, описанным. Проверка на концентричность производится по расточенной поверхности 12 с точностью 0,2 мм.

Со второй установки в размер обрабатываются поверхности 7, 8, 9. Заканчивается обработка поверхности 12 и протачиваются оставшиеся непроточенными канавки (поверхность 13).

Растачивание баббитовой заливки проводится на расточном станке с диаметром шпинделя 200 мм на переносном поворотном столе Установка стола проверяется по ходу колонны и параллельно оси шпинделя с точностью 0,1 мм на длине 1000 мм. Эксцентрик устанавливается на призмы поверхностью 16 к шпинделю и выверяется на параллельность по ходу шпинделя по осевым I—I, II—II и по поверхности 2 с точностью 0,05 мм на длине 1000 мм. Шпиндель станка настраивается по центру поверхности 2 с точностью 0,05 мм на длине 1000 мм. Затем обрабатывается поверхность 16, обработка которой на токарном станке не была закончена.

Настройка эксцентрика для растачивания внутренней поверхности 3 осуществляется на поворотном столе следующим образом.

После подрезки торца 16, сохраняя положение шпинделя по вертикали, стойку станка перемещают в сторону утолщенной стенки эксцентрика и устанавливают шпиндель от наружной поверхности 2 на расстоянии 100—120 мм. Достигнув такого положения, шпиндель станка выдвигают на 1500—1600 мм параллельно оси детали, а стол станка поворачивают до тех пор, пока разность размеров между шпинделем станка и наружной поверхностью 2 не будет равна 7 мм. При этом меньший размер должен быть у торца 16. Затем шпиндель подводят до соприкосновения с поверхностью 2 со стороны утолщенной стенки, проверяя касание щупом 0,05 мм, и по нониусу стойку станка перемещают до совпадения оси шпинделя с осью поверхности 3 в плоскости торца 16.

Отсутствие вертикальных перемещений шпинделя проверяют по показаниям нониуса шпиндельной бабки, которые должны оставаться неизменными в процессе всей настройки.

После настройки станка для растачивания отверстия в шпиндель устанавливается оправка с расточной головкой. Прежде всего растачивается на верность под v 5 поверхность 1 и замеряется толщина стенок эксцентрика по осевым I—I и II—II. Толщина стенок по осевой I—I должна быть в пределах чертежных размеров, а по осевой II—II одинаковой, с отклонением не более 0,05 мм. Если толщина стенок выполнена в указанных пределах, то фиксируются показания нониуса колонны, и колонна крепится. Если же имеются отклонения от чертежных размеров, вносится корректировка в настройку. С данной установки на верность растачивается поверхность 9 и в размер обрабатываются поверхности 1 и 3.

Приемка правильности обработки отверстия и проверка эксцентрицитетов проводится работниками технического контроля на станке до снятия детали со стола.