| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка эксцентриков конусных дробилок среднего и мелкого дробления

Схема проверки величины эксцентрицитетов.

Одной из основных деталей конусных дробилок является эксцентрик, от точности изготовления которого во многом зависит их работоспособность.

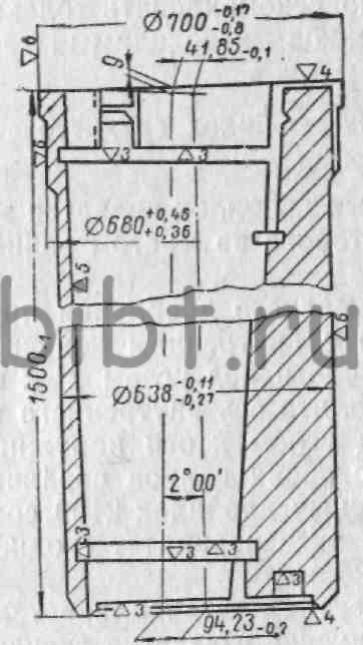

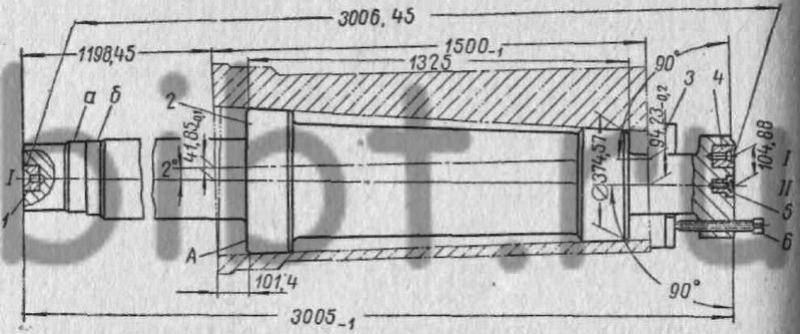

Эксцентрики дробилок среднего и мелкого дробления представляют собой ступенчатый цилиндр с внутренним конусным отверстием, расположенным эксцентрично и под углом 2° к наружной поверхности. В результате того, что ось внутреннего конического отверстия расположена под углом к оси наружного цилиндра, величина эксцентрицитета с обоих концов различна. На фиг. 145 приведен эксцентрик конусных дробилок 2100 среднего и мелкого дробления, у которого эксцентрицитет с одного конца 41, 85 мм, с другого конца 94, 23 мм.

Наружным диаметром 638 мм эксцентрик устанавливается в запрессованную втулку станины. В конусное отверстие эксцентрика запрессовывается конусная втулка, которая дополнительно заливается цинковым сплавом через пазы и канавки, предусмотренные с обоих концов эксцентрика и втулки. На наружные поверхности диаметром 680 и 700 мм напрессовывается коническая шестерня.

Эксцентрики дробилок среднего и мелкого дробления изготовляются из высокопрочного чугуна.

Основные требования, предъявляемые к эксцентрику при его обработке, сводятся к следующему.

1. Непрямолинейность наружной цилиндрической и внутренней конической поверхностей допускается не более 0,2 мм на длине 1500 мм.

2. Неперпендикулярность торцов эксцентрика к оси наружной цилиндрической поверхности диаметром 638 мм и 680 мм не должна превышать 0,05 мм на длине торца.

Обработка начинается с операции разметки, в процессе которой наносятся осевые по оси наружной и внутренней поверхности эксцентрика. Проверяется наличие и величина припусков под обработку. Разметка под обрезку прибыльного конца эксцентрика со стороны торца диаметром 700 мм производится с припуском 60 мм по длине. После обрезки на пиле прибыльного конца заготовка попадает на расточную операцию для предварительного фрезерования торцов и растачивания технологических выточек диаметром 550А3, необходимых для установки центровых пробок при обтачивании на токарном станке.

Фиг. 145. Эксцентрик конусных дробилок 2100 среднего и мелкого дробления.

На токарной операции с двух переустановок производится подрезка торцов с припуском 8 мм на сторону и обтачивание концов под установку эксцентричных колец для последующего растачивания конусного отверстия.

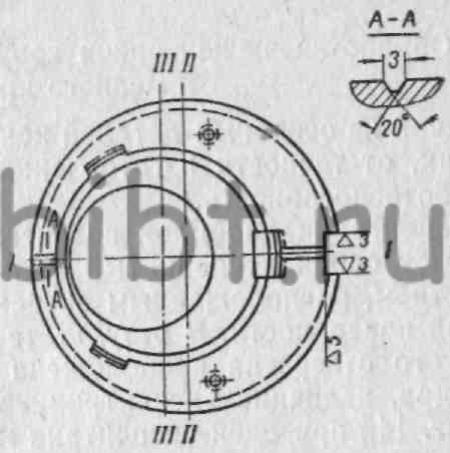

Фиг. 146. Схема установки колец для расточки конусного отверстия: 1 и 2 — эксцентриковые кольца; 3 и 4 — установочные винты; 5 — эксцентрик.

Установку эксцентричных колец выполняют в отдельной слесарной операции, предварительно нанеся осевую I—I с обоих концов эксцентрика. При установке эксцентричных колец осевые эксцентрика совмещаются с рисками на кольцах и закрепляются болтами 3 и 4 (фиг. 146).

Растачивание конусного отверстия производится на том же токарном станке. Высота центров станка 800 мм. Станок имеет суппорт с гитарой для конического точения.

Эксцентрик, собранный с кольцами, одним концом крепится в кулачках, другим устанавливается в люнете. Точность выверки в кулачках и люнете 0,1 мм.

Растачивание конусного отверстия ведется резцовой оправкой, закрепленной в резцедержателе суппорта, резцами, оснащенными твердосплавными пластинками ВК-8 или ВК-6 на следующих режимах: обдирочные проходы — при скорости резания v = 10 м/мин, подаче 5 = 0,79 мм/об и глубине t= 5 мм; чистовые проходы — при скорости резания v =14 м/мин, подаче 5 = 0,48 мм/об и глубине t= 1 мм. Обработка выполняется за два черновых, два предчистовых и три чистовых прохода. За эту же операцию выполняются кольцевые канавки.

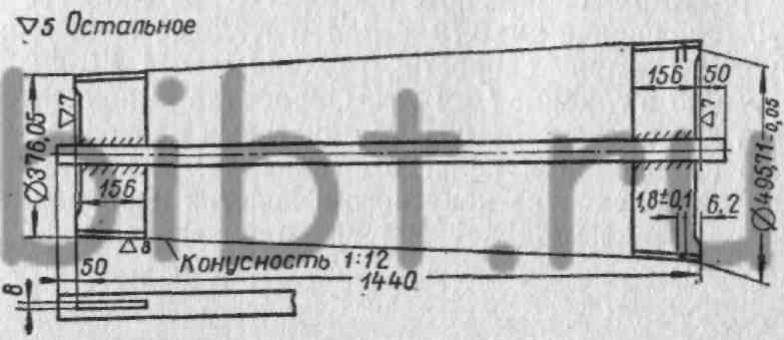

Увеличенное число проходов при обработке конусного отверстия необходимо во избежание вибрации резцовой оправки при растачивании на длине 1500 мм и для получения поверхности с заданной шероховатостью. Расточенное конусное отверстие контролируется специальным предельным шаблоном, изображенным на фиг. 147. Конусность при растачивании получается постоянной, так как она определяется набором шестерен в гитаре. Поэтому контролю подлежит только диаметральный размер со стороны большего диаметра, пределы отклонения которого определяются двумя рисками на шаблоне.

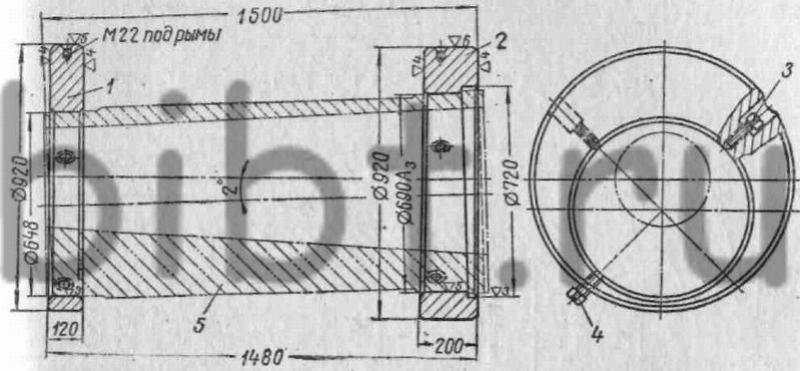

Обтачивание наружного диаметра и подрезка торцов выполняются на центровой оправке (фиг. 148). Эксцентрик окончательно расточенным отверстием садится на конусные пояски оправки 2 и закрепляется через камертонную шайбу 3 тремя винтами 6.

Фиг. 147. Шаблон для контроля при растачивании конусного отверстия.

Фиг. 148. Оправка для обточки наружной поверхности и подрезки торцов эксцентрика.

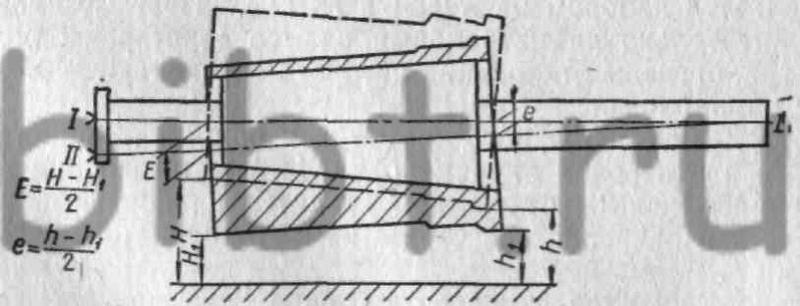

Фиг. 149. Схема проверки величины эксцентрицитетов.

Для обтачивания и подрезки торцов эксцентрика оправка устанавливается в центры I—I. Один из центров оправки является общим как для обтачивания конусных посадочных поясков оправки, так и для обтачивания эксцентрика. Для обеспечения возможности правильного вращения поочередно вокруг двух осей, находящихся под углом друг к другу, этот центр выполнен шаровым.

Выверка оправки в кулачках на шаровом центре производится по пояску а или б с точностью до 0,05 мм. Работа начинается с подрезки торца со стороны диаметра 700 мм. При этом от торца А оправки выдерживается размер 101,4 мм по шаблону с допуском 0,1 мм. При подрезке второго торца эксцентрика на глубину, какую позволяет камертонная шайба, выдерживается размер 1500-1 мм. При таком порядке подрезки торцов обеспечивается выдерживание эксцентрицитетов в пределах допусков, установленных чертежом.

Обтачивание наружных диаметров эксцентрика выполняется за два обдирочных, один предчистовой и три полировочных прохода. Полировочные проходы производятся широкими полировочными резцами.

Проверку величины эксцентрицитетов после обтачивания наружной поверхности производят в центрах токарного станка. Для этого деталь (эксцентрик) устанавливают на оправке в центры I—I и производят замеры биения цилиндрической поверхности у кромок торцов относительно направляющих станка с поворотом оправки вокруг оси I—I на 180°. Половина разности между наибольшими и наименьшими значениями биений в этих точках дает величину эксцентрицитетов с обоих торцов. Схематически это изображено на фиг. 149.

Окончательная подрезка торца по диаметру, растачивание выточки и снятие фасок производится на последующей токарной операции с креплением эксцентрика в кулачках и люнете. Фрезерование пазов, сверление и нарезание резьбы отверстий под рымы производится на расточном станке с диаметром шпинделя 160 мм.

В слесарной операции производится зачистка заусенцев, подрубка острых кромок и нанесение рисок в направлении эксцентрицитетов и пропиловка их напильником (см. сечение А—А на фиг. 145).