| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка барабанов

Типовой технологический маршрут обработки барабанов трубных и шаровых мельниц

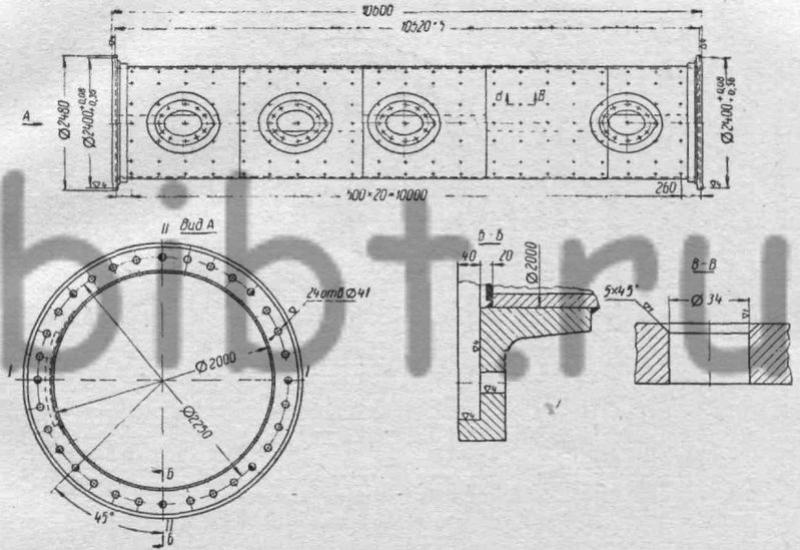

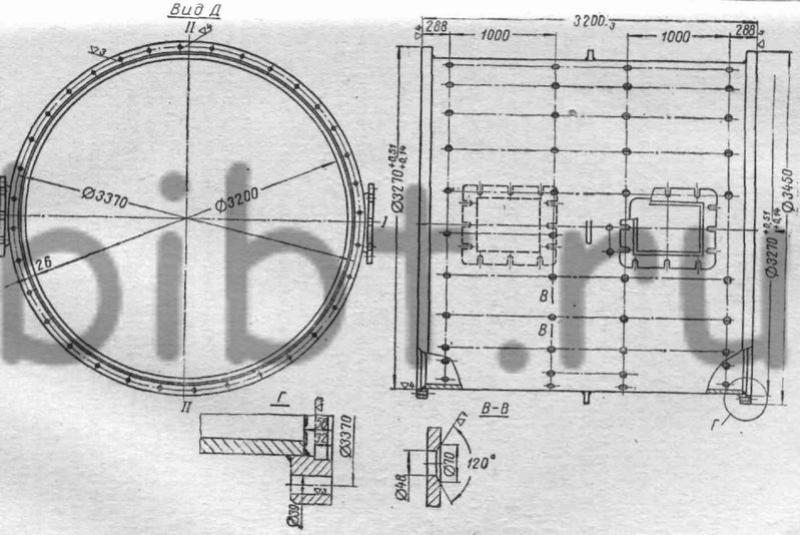

Трубные и шаровые мельницы изготовляются различных размеров. На фиг. 161 и 162 показан барабан трубной мельницы диаметром 2000 мм и длиной 10500 мм и его фланец, а на фиг. 163 - барабан шаровой мельницы диаметром 3200 мм и длиной 3200 мм. Конструкция того и другого барабана состоит из двух основных деталей — обечайки и фланцев.

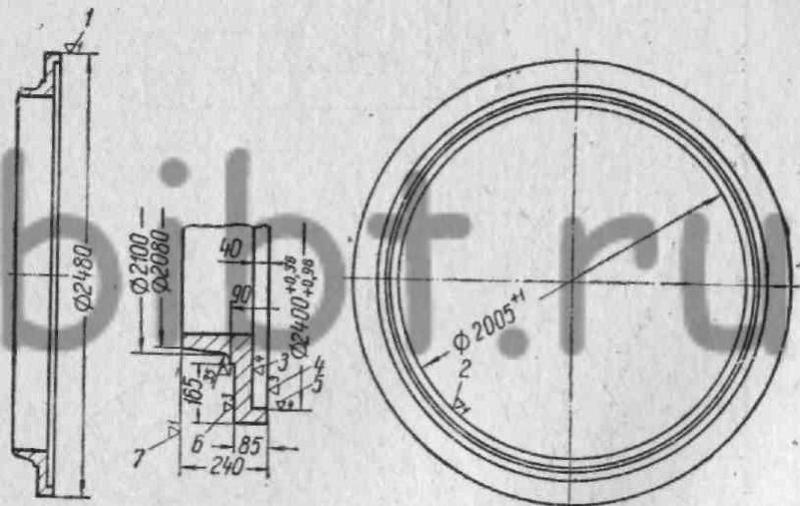

Фиг. 161. Фланец барабана трубной мельницы.

Прежде чем барабан поступит на механическую обработку, в механическом цехе обрабатываются под сварку оба фланца. Фланцы из литой или кованой заготовки обрабатываются на карусельном станке за две установки. Например, у фланца из литой заготовки (см. фиг. 161) в размер обрабатываются поверхности 1, 2, 6, 7 и с припуском 10 мм на сторону поверхности 3, 4, 5.

Обработанные фланцы ввариваются в обечайку; одновременно с обоих торцов в барабан вставляются крестовины с праваренными в центре бобышками и прихватываются электросваркой. Крестовины предназначены для предохранения барабанов трубной мельницы от деформации при кантовках и перевозках, а у барабанов шаровых мельниц они используются как приспособление для установки на карусельном станке. Кроме того, у барабанов трубных мельниц, а в отдельных случаях и шаровых (если обработка производится на токарном станке), на крестовинах размечаются и наносятся центры для установки и обработки на токарном станке.

После сварки и установки крестовин барабан подвергается отпуску для снятия внутренних напряжений по следующему режиму: посадка в печь при температуре 450—500°, нагрев до температуры 600° по 80° в час, выдержка при данной температуре 4—8 час, охлаждение до температуры цеха на воздухе на выкаченной подине печи.

При обработке барабанов должны быть выдержаны следующие основные требования.

1. Несоосность расточки фланцев под торцовые крышки и торцовое биение плоскостей не более 0,5 мм.

2. Отклонение осей отверстий диаметром 34 мм для болтов футеровок не более 3 мм.

3. Смещение осей отверстий, расположенных на фланцах барабана, допускается не более 1 мм.

Фиг. 162. Барабан трубной мельницы.

Фиг. 163. Барабан шаровой мельницы.

Типовой технологический маршрут обработки барабанов следующий (см. фиг. 162 и 163).

Разметка. Установить барабан на разметочной плите. Принимая за базу внутреннюю поверхность барабана, нанесли на наружной поверхности осевые I—I, II—II. На бобышках крестовин разметить центры с контрольными круговыми рисками. Разметить торцы барабана. Операцию предъявить техническому контролю.

Центровальная. Установить барабан на плитный настил расточного станка, выверить по осевой I—I и закрепить. С переустановкой барабана зацентровать его с обоих торцов. Операцию предъявить техническому контролю.

Токарная (для барабанов трубных мельниц).

Первая установка. Установить барабан в центрах и закрепить в кулачках. На наружных диаметрах обоих фланцев проточить на верность пояски шириной 10—15 мм под v 5. Подрезать наружный торец. Расточить посадочное место под торцовую крышку и подрезать внутренний торец.

Вторая установка. Переустановить барабан в центрах, выверить по пояскам с точностью до 0,1 мм и закрепить в кулачках. Подрезать второй наружный торец по длине барабана. Расточить посадочное место под торцовую крышку и подрезать внутренний торец. Вызвать разметчика и разметить первую круговую и продольную риски для разметки отверстий на корпусе барабана. Пружинным рейсмусом, закрепленным в суппорте станка, нанести все продольные и круговые риски для разметки отверстий. Операцию предъявить техническому контролю.

Карусельная (для барабанов шаровых и стержневых мельниц).

Первая установка. Торцом установить барабан на планшайбу. Выверить по центровым I—I и II—II. Дальнейшая обработка поверхностей барабана аналогична токарной операции (первая установка).

Вторая установка. Установить барабан на проточенный торец. Выверить на прилегание торца к планшайбе и пояскам на фланцах с точностью до 0,1 мм и закрепить в кулачках. Дальнейшая обработка аналогична токарной операции (вторая установка).

Разметка. На торцах барабана восстановить осевую риску I—I. По рискам, нанесенным на корпусе барабана, разметить отверстия под болтовое крепление футеровок и нанести контрольные окружности.

Сверлильная. Установить барабан фланцами на роликовые опоры и выверить. С поворотом барабана на горизонтально-сверлильном станке сверлить и зенковать отверстия под болтовое крепление футеровок. Операцию предъявить техническому контролю.

Расточная. Расточный станок установить к торцу. По кондуктору, ориентированному по осевой I—I, сверлить отверстия во фланце. Переустановить станок ко второму торцу и повторить операцию.

Контрольная. Окончательная приемка.

Крестовины из барабана удаляются в сборочном цехе (при сборке).

При рассмотрении типового технологического процесса обработки барабанов особо следует остановиться на сверлении и раззенковке отверстий под болтовое крепление футеровок. Раньше процесс сверления и зенковки отверстий производился в такой последовательности. В зависимости от длины барабана на плитном настиле устанавливались две призмы с раздвижными вращающимися роликами, которые выверялись в продольном направлении и в горизонтальной плоскости. На плитный настил устанавливался переносный горизонтально-сверлильный станок.

После установки барабана с размеченными отверстиями производилось сверление одного ряда горизонтальных отверстий, причем количество просверливаемых отверстий ограничивалось длиной хода колонны станка по направляющим. Затем сверло заменялось зенковкой, и обратным ходом станка, с настройкой шпинделя на каждое отверстие, производилось зенкование их. После сверления и зенкования одного горизонтального ряда отверстий барабан, зачаленный тросом, краном поворачивался на следующий ряд отверстий, и производилась аналогичная обработка их. Так как направляющие горизонтально-сверлильного станка короче барабана (у трубных мельниц), то после сверления и зенкования отверстий по всей окружности на длине, равной ходу колонны по направляющим, станок переставлялся, и производилось дальнейшее сверление и зенкование отверстий.

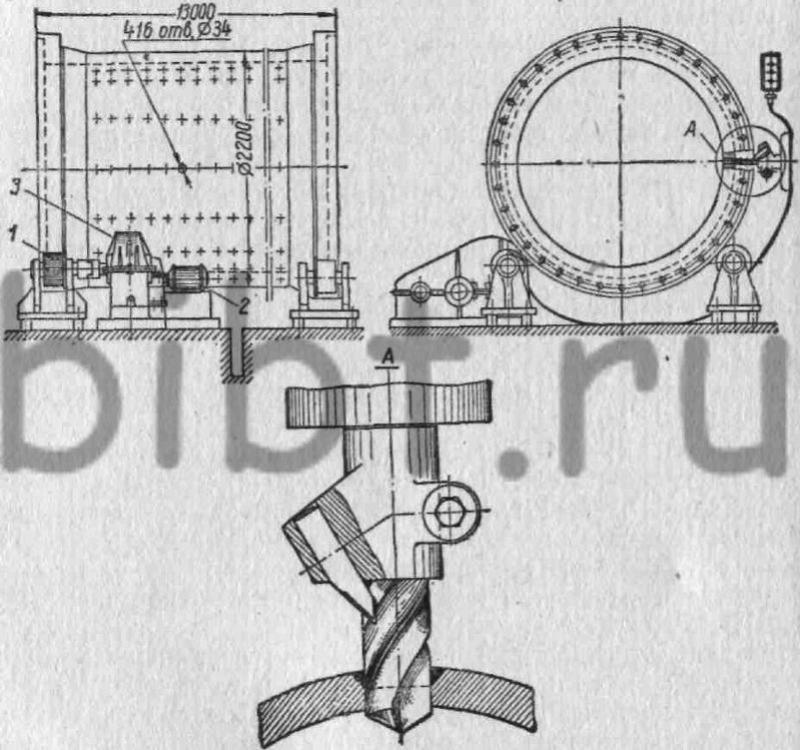

Фиг. 164. Сверление и зенкерование отверстий барабана: 1 — призмы с вращающимся роликом; 2 — электродвигатель; 3 — редуктор.

При таком методе обработки отверстий барабана вспомогательное время было значительным вследствие поворотов барабана краном, неоднократной перестановки инструмента, лишних передвижений стойки станка и отыскания центра просверленного отверстия при зенкеровании.

В целях механизации и сокращения вспомогательного времени при обработке отверстий барабанов трубных и шаровых мельниц применяются универсальные призмы с раздвижными роликами. Вращение роликов для поворота барабанов трубных и шаровых мельниц всех размеров осуществляется механическим приводом (фиг. 164), состоящим из червячного редуктора и электродвигателя.

Для сокращения времени на перемещение колонны и установку зенковки по центру отверстия применяется простейшее приспособление в виде хомутика (см. узел А на фиг. 164), в котором производится закрепление резца для зенковки отверстия непосредственно после окончания сверления.

Проведение этих мероприятий сократило количество перемещений колонны по направляющим, исключило время на ожидание мостового крана для поворота барабана и время на установку и снятие инструмента. В результате затраты времени на операции сверления и зенкования отверстий в стенках барабанов трубных и шаровых мельниц сократились примерно на 30%.

Интересен в этом отношении опыт Красноярского завода тяжелого машиностроения, где для сокращения времени на переустановку горизонтально-сверлильного станка (или барабана) при сверлении и зенковании отверстий в барабанах трубных мельниц изготовили удлиненные направляющие станка.