| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка сферический поверхности корпуса подшипника

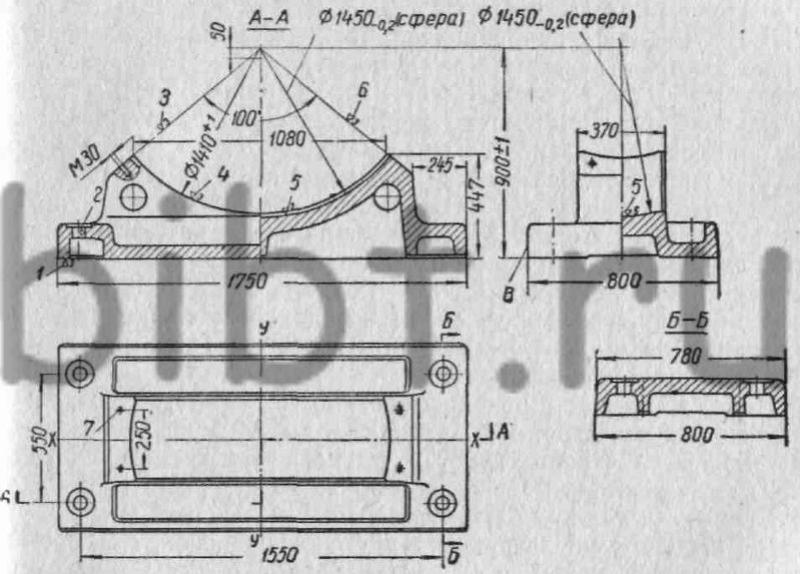

Фиг. 168. Корпус подшипника.

Корпус подшипника (фиг. 168) изготовляется из литой заготовки. Материал — высокопрочный чугун ВЧ 45—5. Чистый вес 1280 кг. При механической обработке требуется выдержать в определенных допусках радиус сферы и обеспечить заданную шероховатость сферической поверхности корпуса подшипника. Для обработки сферической поверхности на планшайбу карусельного станка устанавливается по два корпуса подшипника поверхностью В, обработанной одновременно с подошвой корпуса подшипника (поверхностью 1) на предыдущей строгальной или фрезерной операции.

Выверка установки корпусов подшипников под обработку производится следующим образом. Прежде всего корпуса подшипников устанавливаются от центра планшайбы на расстоянии радиуса сферы и осевая yy выверяется параллельно траверсе станка. Затем корпуса подшипников выверяются в вертикальном положении. Выверка производится от планшайбы станка угольником по поверхности 1. Регулировка установки корпусов в вертикальной плоскости осуществляется домкратами, помеченными под корпуса подшипников.

Центральное положение корпусов на планшайбе станка проверяется по круговым рискам на поверхности 4. Крепление корпусов подшипников производится болтами, установленными с наружной стороны.

Процесс обработки начинается с протачивания поверхности 4 на диаметр 1410+1 мм. Затем станок настраивается для обработки сферы при помощи описанного выше рычажного приспособления. Обработка сферической поверхности 5 производится двусторонним проходным резцом, позволяющим производить растачивание с изменением направления подачи. Резец имеет следующую геометрию заточки: угол в плане 45°, угол заострения 90°, радиус при вершине R = 2 мм.

Растачивание, как черновое, так и чистовое, производится: первой половины сферы — подачей сверху вниз, второй половины—снизу вверх до оси х—х. После обдирочного и предчистового проходов поверхность контролируется общим сферическим шаблоном, а размер с учетом оставшегося на чистовой проход припуска контролируется штихмасом.

Обработка сферы с изменением направления подачи применяется потому, что это уменьшает шероховатость поверхности по сравнению с методом полного прохода сверху вниз. В последнем случае не обеспечивается правильная геометрия сферы из-за наличия неизбежных люфтов в приспособлении и изменения направления усилий в механизме при переходе через центр обрабатываемой поверхности.

После чистового прохода поверхность сферы проверяется шаблоном. Местный зазор между шаблоном допускается не более 0,05 мм. Окончательный размер сферы по диаметру 1450 — 0,2 мм проверяется в нескольких точках штихмасом.

Если по шаблону получаются большие зазоры или не достигается необходимая шероховатость поверхности, то прибегают к исправлению сферы при помощи полировочных резцов с шириной режущей кромки до 120 мм, выполненных с радиусом по размеру сферы. В этом случае полировочный резец закрепляется в пружинную оправку, а штоссель станка освобождается от приспособления.

Обработка сферы широким резцом производится отдельными участками, захватывающими примерно 1/3 длины сферы. Подача резца осуществляется вручную при самом минимальном числа оборотов.